Frequently Asked Questions

Frequently Asked Questions

Hier finden Sie unsere Antworten auf häufig gestellte Fragen.

Sie haben nicht gefunden, was Sie suchen und haben noch Fragen? Kontaktieren Sie femfat.support.mpt(at)magna.com

In FEMFAT gibt es 3 Möglichkeiten, die Berechnung durch „Filter“ zu beschleunigen:

- Knotenfilter: Dabei werden nur Knoten analysiert, bei denen sowohl Spannungsamplitude als auch Mittelspannung einen gewissen Wert (% von Material Dauerfestigkeit/- Zugfestigkeit oder Absolutspannung) überschreiten, d.h., bei berechneten Knoten liegt kein Genauigkeitsabfall vor, nicht gerechnete Knoten haben kein Ergebnis (bzw. Dummy-Wert). In BASIC wird dabei die v. Mises Spannung des Amplituden- bzw. Mittelspannungstensors verwendet (siehe BASIC Handbuch). In MAX werden Spannungsdifferenzen zu gewissen kritischen Zeitpunkten herangezogen (siehe MAX Handbuch).

- Schnittebenenfilter: Um die Rechenzeit nach dem kritischen Schnittebenenverfahren zu reduzieren, können Schnittebenen in MAX gefiltert, d.h. a priori vor der eigentlichen Analyse weggelassen werden. Dies kann zu Genauigkeitsverlusten führen, allerdings ist die Filterwirkung defaultmäßig so gesetzt, dass dies nur sehr selten zu beobachten ist. Es stehen 3 Filtermethoden zur Verfügung (siehe MAX Handbuch).

- Rainflow-Amplitudenlimit: In MAX können Lastzyklen mit kleinen Amplituden weggelassen werden, da diese oft nur sehr geringen Anteil an der Gesamtschädigung haben. Dies kann ebenfalls eine deutliche Beschleunigung der Berechnung bewirken, wenn die Rainflow-Matrix bei kleinen Amplituden dicht belegt ist.

Weitere Möglichkeiten zur Rechenzeitreduktion sind:

- Manuelle Definition einer kleinen Berechnungsgruppe (Knoten + Elemente) –> kein Genauigkeitsverlust

- Reduktion der Rainflow-Klassen in MAX –> i. a. Genauigkeitsverlust.

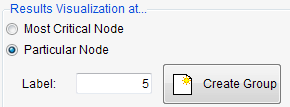

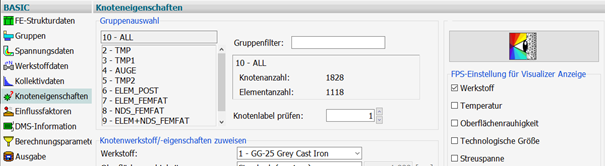

Nach einer FEMFAT-Berechnung werden detaillierte lokale Ergebnisse (z.B. Haigh-Diagramm, Wöhlerlinie, Vergleichsspannungsverlauf für MAX) standardmäßig für den kritischsten Knoten ausgegeben. Bedingt durch Einspann- oder Kontaktbedingungen kann es aber sein, dass dieser Knoten für den Benutzer nicht interessant ist. Daher bietet FEMFAT einige Möglichkeiten, diese Ausgaben für eine bestimmte Knotengruppe anzufordern.

Die erste und einfachste Möglichkeit ist die gezielte Ausgabe für einen einzelnen Knoten. Sie finden diese im FEMFAT Menü „Berechnungsparameter“, siehe Abb. 2. Dazu wählt man die Option „Ausgewählter Knoten“ und gibt das gewünschte Knotenlabel ein.

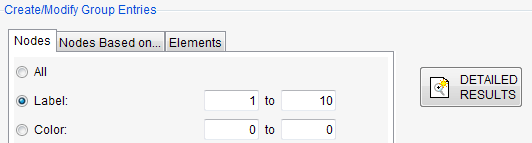

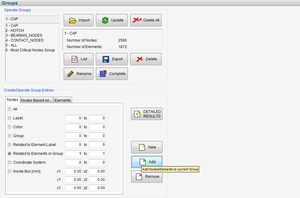

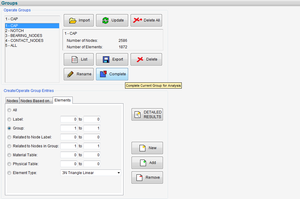

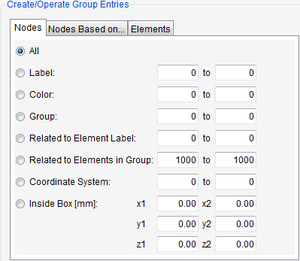

Für mehrere Knoten kann man die erweiterte Ausgabe über die „Detailed Results“ Gruppe in FEMFAT anfordern. Die Definition erfolgt im FEMFAT „Gruppen“-Menü, wie in Bild 3 gezeigt z.B. über einen Knotenlabelbereich. Mit dem Klick auf den Button „Detailed Results“ generiert FEMFAT diese Gruppe.

Achtung: Diese Gruppe ist jedoch nicht die Berechnungsgruppe, da sie nur die Knoten für die zusätzliche Ausgabe enthält.

Zusätzlich werden für die DETAILED RESULTS Gruppe bei einer MAX Analyse detaillierte Ausgaben wie der lokale Vergleichsspannungs– oder Teilschädigungsverlauf in externe ASCII Files geschrieben.

Diese Files können z.B. in EXCEL importiert und weiterverarbeitet werden. Außerdem werden diese Daten auch in das fps-File geschrieben. Daher ist es möglich z.B. den lokalen Vergleichsspannungs-verlauf im VISUALIZER anzuzeigen.

Nach einer FEMFAT-Berechnung werden detaillierte lokale Ergebnisse (z.B. Haigh-Diagramm, Wöhlerlinie, Vergleichsspannungsverlauf für MAX) standardmäßig für den kritischsten Knoten ausgegeben. Bedingt durch Einspann- oder Kontaktbedingungen kann es aber sein, dass dieser Knoten für den Benutzer nicht interessant ist. Daher bietet FEMFAT einige Möglichkeiten, diese Ausgaben für eine bestimmte Knotengruppe anzufordern.

Die erste und einfachste Möglichkeit ist die gezielte Ausgabe für einen einzelnen Knoten. Sie finden diese im FEMFAT Menü „Berechnungsparameter“, siehe Abb. 2. Dazu wählt man die Option „Ausgewählter Knoten“ und gibt das gewünschte Knotenlabel ein.

Für mehrere Knoten kann man die erweiterte Ausgabe über die „Detailed Results“ Gruppe in FEMFAT anfordern. Die Definition erfolgt im FEMFAT „Gruppen“-Menü, wie in Bild 3 gezeigt z.B. über einen Knotenlabelbereich. Mit dem Klick auf den Button „Detailed Results“ generiert FEMFAT diese Gruppe.

Achtung: Diese Gruppe ist jedoch nicht die Berechnungsgruppe, da sie nur die Knoten für die zusätzliche Ausgabe enthält.

Zusätzlich werden für die DETAILED RESULTS Gruppe bei einer MAX Analyse detaillierte Ausgaben wie der lokale Vergleichsspannungs– oder Teilschädigungsverlauf in externe ASCII Files geschrieben.

Diese Files können z.B. in EXCEL importiert und weiterverarbeitet werden. Außerdem werden diese Daten auch in das fps-File geschrieben. Daher ist es möglich z.B. den lokalen Vergleichsspannungs-verlauf im VISUALIZER anzuzeigen.

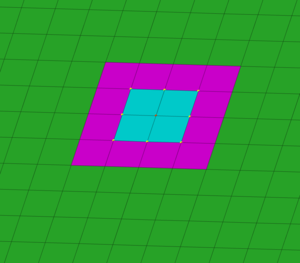

Soll bei einer FEMFAT-Berechnung nur ein kleiner Teil des FEModells bewertet werden, oder sollen nach bereits er folgter Berechnung die kritischen Stellen nochmals mit veränderten Parametern (andere Oberflächenbeschaffenheit, anderes Material,...) als Varianten analysiert werden, ist es wichtig, dass sich neben den Knoten die man auswer ten möchte, auch alle Nachbarknoten und -elemente in der neuen Berechnungsgruppe befinden, damit die gemittelte Elementspannung am Knoten und die Gradientenberechnung in FEMFAT korrekt ablaufen kann.

Abb. 1

Soll z.B. der rote Knoten (Abb. 1) richtig berechnet werden, müssen für die korrekte Ermittlung der Spannungswerte die angrenzenden Elemente ebenfalls in der Gruppe sein. Für die richtige Ermittlung des relativen Spannungsgradienten muss auch der Spannungswert an den „über eine Elementkante verbundenen“ FE-Knoten korrekt ermittelt werden (Spannungsmittelung).

1) Erzeugen der Gruppe mit zu betrachtenden Knoten.

2) Gruppe durch Hinzufügen aller Elemente, die mit diesen Knoten verbunden sind, vergrößern.

3) Durch Hinzufügen aller mit diesen Elementen verbundenen Knoten und deren wiederum verbundenen Elementen ist die Berechnungsgruppe nun definiert.

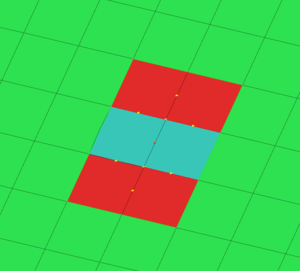

Falls der betrachtete Knoten von einem parabolischen Element stammt ist darauf zu achten, dass auch mindestens die angrenzenden Mittelknoten in die Berechnungsgruppe genommen werden (Abb. 2).

Natürlich ist es möglich für einen Detailbereich die Berechnungsgruppe größer zu wählen als auf den Bildern dargestellt.

Abb. 2

Das Hinzufügen von umgebenden Knoten und Elementen kann im FEMFAT Gruppenmenü mit der Option “Knoten/Elemente verknüpft mit Elementen/Knoten aus Gruppe xx” einfach und schnell durchgeführt werden (Abb. 3).

Abb. 3

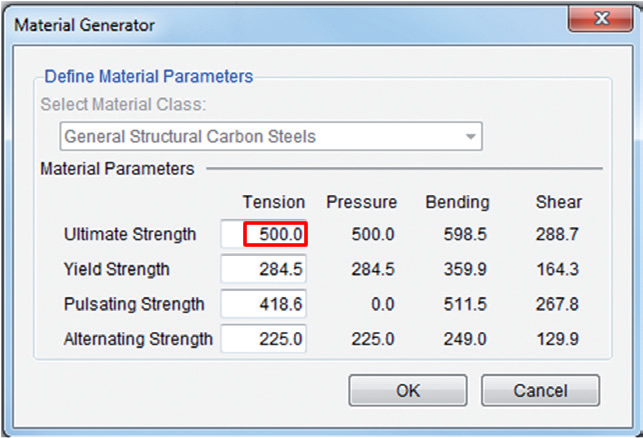

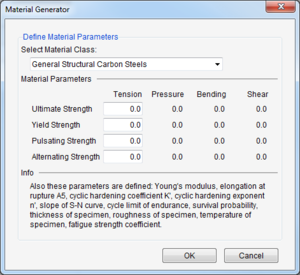

Es sind nur zwei Grundinformationen erforderlich: die Materialgruppe und die Zugfestigkeit des Materials. Im Materialgenerator kann aus 12 Materialgruppen gewählt werden (10 Eisen-, 2 Aluminiumwerkstoffgruppen, siehe FKM Richtlinie).

Der Materialgenerator basiert standardmäßig auf der FKM-Richtlinie und generiert Materialdaten für eine Überlebenswahrscheinlichkeit von 97,5% für einen Probendurchmesser von 7,5mm.

Nach Auswahl der Materialgruppe kann mit der Eingabe der Zugfestigkeit der komplette Materialdatensatz erstellt werden.

Mit solch einem Datensatz kann nun eine Berechnung durchgeführt werden. Es ist jedoch zu erwähnen, dass mit diesen Materialdaten konservative Ergebnisse zu erwarten sind. Um die Aussagegenauigkeit zu erhöhen sind folgende Daten von Vorteil:

- Zug/Druck Wechselfestigkeit σZW

- Zug/Druck Schwellfestigkeit σZSCH (in FEMFAT als Oberspannung definiert)

- Biegewechselfestigkeit σBW

Damit kann die Mittelspannungsempfindlichkeit des Materials über den Zusammenhang

M =2*σZW / σZSCH - 1

ermittelt werden. Zusätzlich ist die Stützwirkung, durch das Verhältnis V= σBW /σZW definiert (wichtig bei Bewertung mit Gradienteneinfluss nach FEMFAT). Sollte nur einer der genannten Werte bekannt sein, gelten folgende Schritte:

- Bestimmung der Werte V und M des Basismaterials.

- Modifikation aller Werte auf Basis der z.B. zusätzlich bekannten Zug/Druck Wechselfestigkeit σZW.

Beispiel:

Materialgruppe allgemeiner Baustahl, Rm = 500 N/mm², Rp02 = 300 N/mm2, σZW = 250N/mm².

Schritt 1: Auswahl der Materialgruppe und Eingabe von Rm führt zu dem Ergebnis in Bild 1.

Abbildung 1

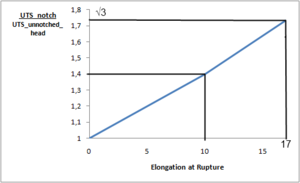

Dieser Einfluss steht für die Ermittlung der lokalen statischen Materialeigenschaften unter Berücksichtigung des Spannungsgradienten, isothermen Temperatur- und des technologischen Größeneinflusses. Für den Einfluss „Spannungsgradient“ wird im 1. Schritt auf Grund der Bruchdehnung des Materials die Duktilität abgeschätzt (siehe Abb.1), die in weiterer Folge den maximal erreichbaren Wert der lokalen Bruchfestigkeit bestimmt.

Abbildung 1

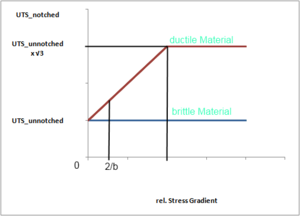

Abbildung 2

Im nächsten Schritt wird auf Grund der Kenntnis der Zugfestigkeit (rel. Gradient= 0), der Biegebruchfestigkeit (rel. Gradient = 2/Probendicke) und des zuvor ermittelten relativen Spannungsgradienten der dazugehörige Bruchfestigkeitswert ausgerechnet (siehe Abb. 2). Die „Grenzlinie“ (rot) ergibt sich aus dem Faktor des ersten Schrittes.

Falls mit einem benutzerdefinierten Temperatureinfluss gearbeitet wird, übernimmt FEMFAT den entsprechenden Polygonzug aus der Materialdefinition (Temperatur -> Festigkeitsreduktion auf Bruchfestigkeit).

Weiters kann man noch zusätzlich für große Wandstärken/ Durchmesser den technologischen Größeneinfluss berücksichtigen, der ebenfalls entsprechend der FKM Richtlinie Berücksichtigung findet.

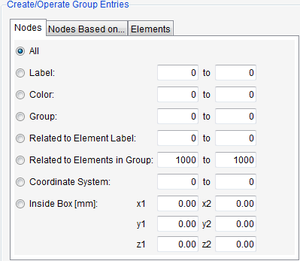

Die Berechnungsgruppe kann vom Benutzer frei definiert werden, entweder bereits im Preprocessor (I-DEAS, MEDINA, PATRAN,..) oder mit Hilfe von FEMFAT. FEMFAT liefert nur Analyseergebnisse für FE-Knoten, benötigt jedoch die umgebenden Elemente für ihre Spannungsdaten und die genaue Spannung an benachbarten FE-Knoten, was die erforderlichen Daten für eine Analyse enorm vergrößert als nur ein paar FE-Knoten. Um einen FE-Knoten zu analysieren, berücksichtigt FEMFAT den Spannungsgradienten, weshalb die genauen Knotenspannungen (gemittelt aus ihren benachbarten Elementen) aller umliegenden FE-Knoten in direkter Verbindung benötigt werden.

Der Benutzer kann in wenigen Schritten die erforderliche Gruppenerweiterung vornehmen. Dazu ist es zunächst ratsam, eine Kopie der entsprechenden Gruppe anzulegen.

Nun fügt man die benachbarten Elemente durch Verwendung der Gruppenfunktion "Addiere Elemente verknüpft mit Knoten in Gruppe" hinzu. Als nächstes addiert man die zugehörigen Knoten über die Option "Verknüpft mit Elementen in Gruppe".

Durch Hinzufügen einer weiteren Elementreihe ("Addiere Elemente verknüpft mit Knoten in Gruppe") ist die korrekte Definition der Berechnungsgruppe abgeschlossen.

Die automatisierte "Ein-Klick-Lösung" für die korrekte Erweiterung der Berechnungsgruppe ist durch Klicken der Schaltfläche "Ergänzen (für Analyse)" möglich.

Wenn diese neue Gruppe für die Analyse ausgewählt wird, ist das Ergebnis an den FE-Knoten in der ursprünglichen Gruppe (die zu Beginn kopiert wurde) korrekt.

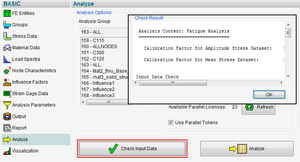

Wenn mehrere Gruppen definiert wurden, z.B. für die Definition der Oberflächenrauheit, Temperaturen usw., muss berücksichtigt werden, dass vor dem Start der FEMFAT-Berechnung oder der Generierung der MAX-Scratch-Dateien die richtige Berechnungsgruppe aktiviert sein muss. Dies kann sehr einfach mit "CHECK INPUT DATA" überprüft werden, da dort die aktive Gruppe für die Berechnung erneut erwähnt wird.

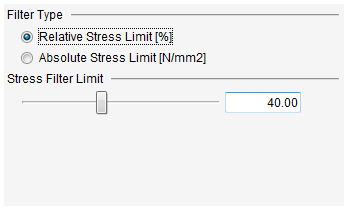

Zur Beschleunigung der FEMFAT-Berechnung kann der Benutzer einen Spannungsamplitudenfilter definieren. Dafür gibt es zwei Möglichkeiten:

- Relatives Spannungsamplitudenlimit [%]

- Absolutes Spannungsamplitudenlimit [MPa]

Beim relativen Spannungsamplitudenlimit ist ein Prozentsatz einzugeben, der sich auf die Werkstoffwechselfestigkeit (Zug) bezieht. Bei Eingabe von 40% relativem Spannungsamplitudenlimit und einer Werkstoffzugwechselfestigkeit von 200 MPa werden alle Knoten mit Amplitudenspannung größer als 80 MPa berechnet, Knoten mit kleinerer Amplitudenspannung werden weggefiltert.

Beim absoluten Spannungsamplitudenlimit wird direkt die Spannungsgrenze in MPa angegeben. Gibt man 30 MPa vor, so werden alle Knoten, deren Amplitudenspannung unter 30 MPa liegt, weggefiltert.

In FEMFAT basic stehen sechs Vergleichspannungen zur Wahl, in MAX sind es sogar 11 Vergleichspannungen. Im allgemeinen muss sich der Benutzer um die Wahl der korrekten Vergleichsspannung nicht kümmern. Dazu gibt es in BASIC und MAX die Standardeinstellung „Automatisch“, deren Verwendung vom ECS in allen Fällen empfohlen wird. Bei dieser Einstellung wird aufgrund des lokal am Knoten vorhandenen Materials entschieden, welche Vergleichsspannung zur Anwendung kommen soll. Liegt ein (spröder) Grauguss vor, so wird sowohl in BASIC als auch in MAX die Normalspannungshypothese in Verbindung mit dem kritischen Schnittebenenverfahren angewandt. Bei allen anderen Werkstoffen wird in BASIC in den Schnittebenen eine modifizierte Vergleichsspannung aus Normal- und Schubspannung gebildet.

Wird in FEMFAT max mit der Defaulteinstellung „Automatisch“ gerechnet, so wird bei allen Werkstoffen außer Grauguss in den Schnittebenen eine skalierte Normalspannung gebildet. Die Verwendung der skalierten Normalspannung löst das sogenannte „Vorzeichenproblem“, welches bei den meisten anderen Vergleichspannungen auftreten kann. Das Vorzeichen wird zur Bildung eines Vergleichsspannungsverlaufs benötigt, um sowohl Zug- als auch Druckspannungen berücksichtigen zu können. Dabei kann es aber, je nach gewählter Vergleichsspannung, bei nichtproportionaler Belastung zu unphysikalischen Sprüngen im Vergleichsspannungsverlauf und damit zu ungenauen, nämlich sehr konservativen Schädigungsergebnissen, kommen.

Die Verwendung von Invarianten (von Mises und Max./Min. Hauptnormalspannung) erlaubt dagegen keine Berücksichtigung beliebiger Werkstoff-Verhältniszahlen. Die Verwendung dieser Vergleichsspannungen wird somit nicht mehr empfohlen. Sie werden aus historischen Gründen noch angeboten.

Ein besonderer Vorteil der automatischen Auswahl ist die Möglichkeit,verschiedene Werkstoffe während eines Berechnungslaufes zu kombinieren.

Mit der skalierten Normalspannung wird ein Verfahren angeboten, mit welchem dieses Problem beseitigt ist und das noch dazu genauso effizient arbeitet wie die „simple“ Normalspannung ohne Skalierung. Durch einen Skalierungsfaktor auf die Normalspannung wird die Werkstoffduktilität (spröd/semiduktil/duktil) und die Belastungsart (Zugdruck/ Biegung, Schub/Torsion, hydrostatischer Spannungszustand) eingerechnet und auch bei nicht-proportionaler Belastung adäquat berücksichtigt. Ein besonderer Vorteil dieser skalierten Normalspannung liegt auch darin, dass dreiachsige Spannungszustände im Bauteilinneren oder an druckbelasteten Bauteiloberflächen gut bewertet werden können. Die i.a. geringe schädigende Wirkung hydrostatischer Spannungszustände wird korrekt abgebildet.

Sollte es sich dabei nur um minimale Unterschiede handeln, so kann das an Rundungsfehlern im Protokollfile liegen (4 Dezimalen) oder an der Darstellung in Ihrem Postprozessor.

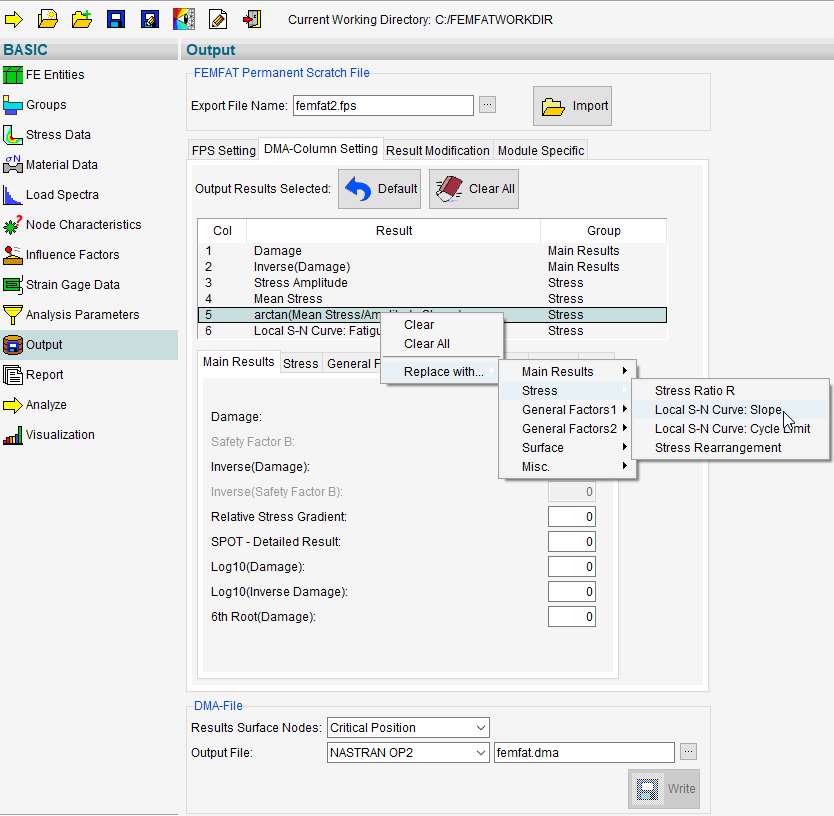

Eine weitere Möglichkeit ist die Verwendung der unter „Modifikation Ausgabe“ verfügbaren Angabe der Teststreckenlänge (siehe unten). Solche Modifikationen greifen nur beim dma-file, in das Protokollfile wird der Faktor nicht eingerechnet.

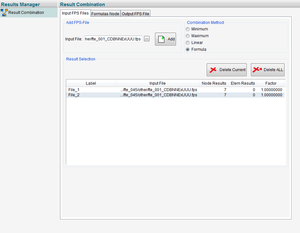

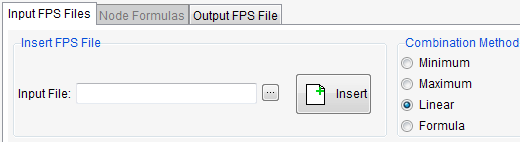

Der Result Managers bietet viele Möglichkeiten, FEMFAT Ergebnisse für die Ergebnisdarstellung besser aufzubereiten z.B. ist eine Minimum/Maximum Suche über mehrere FEMFAT Ergebnisse möglich. Weiters steht neben der einfachen linearen Kombination von individuellen Ergebnissen auch ein Formel Editor zur Verfügung. Dort kann man seine Schädigungsergebnisse nach einer beliebigen Formel zusammenführen. Damit kann z.B. der Auslastungsgrad bei Schweißnähten nach der FKM Richtline einfach berechnet werden.

Das Ergebnis steht im fps-File sofort für den VISUALIZER zur Verfügung oder kann in den üblichen Ergebnisformaten exportiert werden.

Bei manchen Belastungssituationen, z.B. bei Kurbelwellen mit kombinierter Biege-/Torsionslast, kann es lokal zu einer zeitlichen Änderung oder Drehung der Hauptnormalspannungsrichtungen kommen.

Probenversuche mit kombinierter Biege-/Torsions-Wechsellast und 90 Grad Phasenverschiebung haben gezeigt, dass bei duktilen Werkstoffen (Vergütungsstahl) das kritische Schnittebenenverfahren die Lebensdauer überschätzt (siehe z.B. FKM-Bericht „Lebensdauerberechnung mehraxial“, 2002). Mit dem „Einfluss drehende Hauptspannungen“ in FEMFAT maxist es möglich, eine bessere Korrelation zu erzielen.

Abhängig von einem statistischen Mehrachsigkeitsgrad, der zwischen 0 (= proportionale Beanspruchung mit konstanten Hauptspannungsrichtungen) und 1 (= stark nicht-proportionale Beanspruchung mit zeitlich veränderlichen Hauptspannungsrichtungen) liegt, wird die lokale Wöhlerlinie abgesenkt.

Der Einfluss bewirkt somit bei duktilen Werkstoffen eine Lebensdauerreduktion, bei spröden Gusswerkstoffen (Grauguss, Al- Guss, Mg-Guss) ist keine Wirkung definiert.

Es wird i.A. empfohlen, den Einfluss drehende Hauptspannungen zu aktivieren. Allerdings können sich in gewissen Fällen, z.B. bei hohen Konstantspannungen (Schraubenvorspannungen, Eigenspannungen), konservative Ergebnisse einstellen.

Der Batch Job ist dazu gedacht, FEMFAT automatisiert im Hintergrund laufen zu lassen, ohne interaktive Eingabe auf der Benutzeroberfläche. Besonders vorteilhaft können Batch-Jobs dort eingesetzt werden, wo eine Vielzahl an FEMFAT- Analysen durchgeführt werden soll (z.B. Motorhochlauf).

Typischerweise wird ein FEMFAT-Job im Batch-Modus durch folgenden Aufruf gestartet:

- …/bin/femfat –job=jobfilename (Linux)

- …/bin/femfat.bat –job=jobfilename (Windows)

Dieser standardmäßige Aufruf kann um zusätzliche Parameter erweitert werden, die dem Anwender weitreichende Möglichkeiten bieten.

So kann z.B. für die einzelnen Jobs jeweils ein eigenes Scratchverzeichnis spezifiziert werden

- …/bin/femfat –job=jobfilename -scr=Scratch_Directory (Linux)

- …/bin/femfat.bat –job=jobfilename -scr=Scratch_Directory (Windows)

bzw. einzelne Module deaktiviert werden (hier: PLAST):

- …/bin/femfat –job=jobfilename -noplast (Linux)

- …/bin/femfat.bat –job=jobfilename –noplast (Windows)

Eine detaillierte Zusammenstellung aller verfügbaren Parameter finden Sie im Handbuch „FEMFAT_Introduction.pdf“. Dieses Handbuch ist, wie auch alle anderen Modul-Handbücher, im Installationsverzeichnis in deutscher und englischer Sprache enthalten.

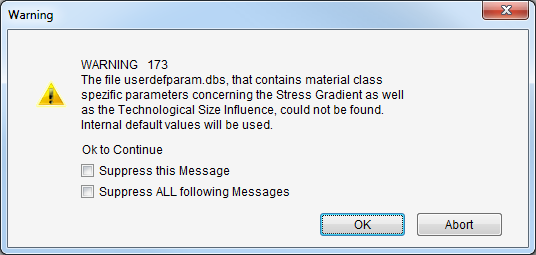

Der Hintergrund dieser Meldung ist, dass bei der Definition des neuen Arbeitsverzeichnisses in der ini-Datei ein Pfad für den Material-Import ausgewählt wurde, wo die Datei userdefparam. dbs fehlt.

Diese Datenbank ermöglicht die Anpassung von grundlegenden, materialklassenspezifischen Eigenschaften (Neigungsexponent der Anrisswöhlerlinie, werkstoffabhängiger Exponent, Exponenten für Gradienteneinfluss, …).

Haben Sie die Datei userdefparam.dbs modifiziert und wollen diese verwenden, so müssen Sie die Datenbank entweder in das spezifizierte Arbeitsverzeichnis kopieren, oder in den FEMFAT Einstellungen den Standardimportpfad für Werkstoffe auf den entsprechenden Speicherort ändern.

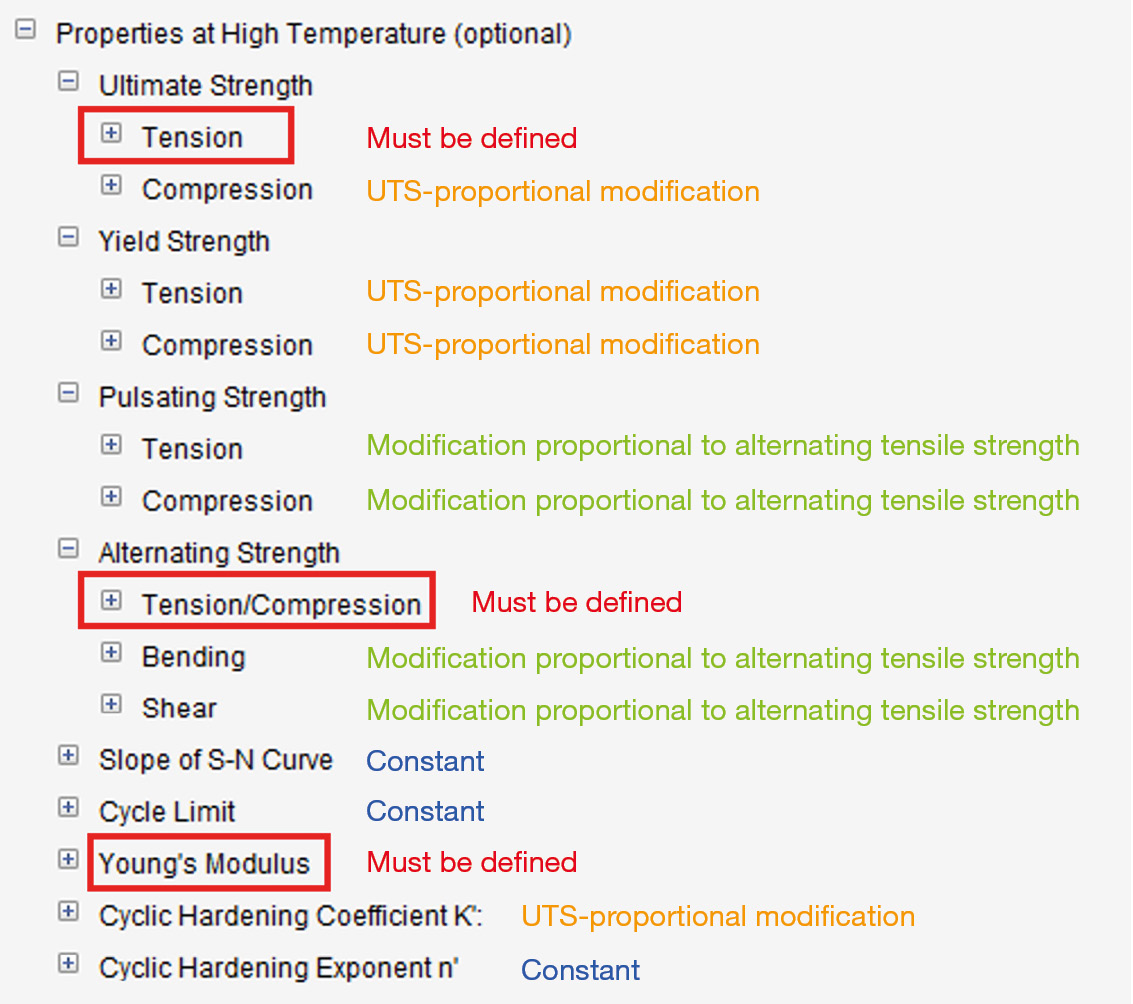

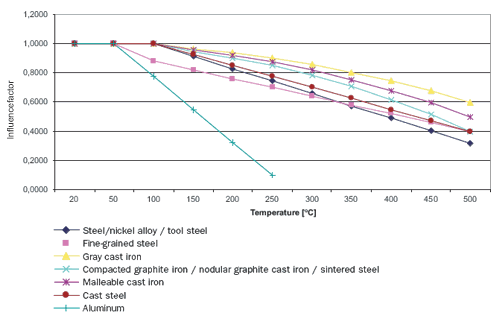

In zahlreichen Anwendungen treten erhöhte Temperaturen auf. Um diese in der Lebensdaueranalyse zu berücksichtigen, muss zunächst die isotherme Temperatur bei den Knoteneigenschaften angegeben oder eine Temperaturverteilung als FE-Ergebnis eingelesen werden. Im nächsten Schritt ist der Einflussfaktor „Isothermer Temperatureinfluss“ zu aktivieren.

Standardmäßig erfolgt dann die Abminderung der Festigkeitskennwerte gemäß der an die FKM angelehnte Methode „FEMFAT 4.6“.

Darüber hinaus bietet FEMFAT die Möglichkeit, das Werkstoffverhalten bei höheren Temperaturen benutzerdefiniert vorzugeben. So kann das temperaturabhängige Verhalten nicht nur für die statischen und dynamischen Festigkeitswerte, sondern auch für die Wöhlerlinien-Parameter, den E-Modul und den zyklischen Verfestigungskoeffizient bzw. –exponent spezifiziert werden.

Bei aller Flexibilität ist jedoch festzuhalten, dass nicht alle dieser Eingabemöglichkeiten zwingend erforderlich sind. Die Mindestanforderung zur Verwendung des benutzerdefinierten Temperatureinflusses ist die Vorgabe der temperaturabhängigen Werte für E-Modul sowie Zugfestigkeit und Zug/ Druck-Wechselfestigkeit. Die übrigen Festigkeitskennwerte werden dann automatisch – falls nicht spezifiziert – proportional zu diesen Werten abgemindert oder konstant gehalten, s. auch die folgende Abbildung.

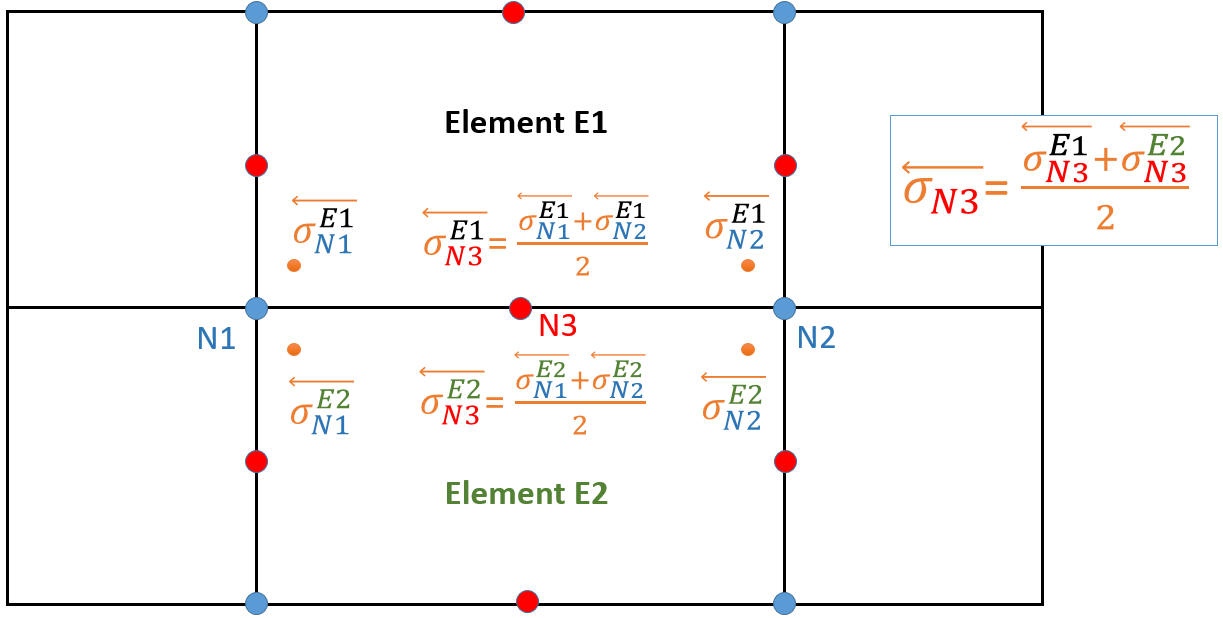

FAQ 1: Behandlung der Spannungen parabolischer Elemente aus ANSYS *.rst in FEMFAT

Im ANSYS *.rst File werden für die Mittelknoten von Finite Elementen mit parabolischen Ansatzfunktionen keine elementknotenbezogenen Ergebnisse (Spannungen, Dehnungen, …) gespeichert. Damit in FEMFAT dennoch eine Analyse dieser Mittelknoten durchführt werden kann, werden die Ergebnisse der angrenzenden Eckknoten verwendet, um Werte für Mittelknoten zu bestimmen.

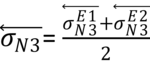

Für Spannungen wird das folgendermaßen gemacht:

- Im ersten Schritt wird der Spannungstensor an den Mittelknoten komponentenweise durch arithmetische Mittelung der Spannungstensoren an den zugehörigen Eckknoten berechnet. Dies erfolgt unmittelbar nach dem Einlesen der Spannungen in FEMFAT für jedes Element mit Elementknotenspannungen. Als Ergebnis erhält man am Mittelknoten wiederum Elementknotenspannungen, d.h. wenn der Mittelknoten zu mehreren Elementen gehört, so unterscheiden sich die Spannungstensoren von Element zu Element.

- Im zweiten Schritt benötigt FEMFAT für die Grundwerkstoffberechnung knotengemittelte Spannungen. Diese werden entweder bei Berechnungsstart ermittelt (BASIC), beim Start des VISUALIZERs im Spannungsdaten-Dialog (BASIC) oder beim Scratchen (MAX, HEAT, SPECTRAL). Dabei werden die gemittelten Spannungstensoren jedes Elements am Mittelknoten wiederum komponentenweise arithmetisch gemittelt und man erhält die knotengemittelten Spannungen für die FEMFAT Rechnung:

Die analoge Vorgangsweise erfolgt für Dehnungen in HEAT.

Für Knotenergebnisse, wie z.B. Temperaturen werden die Mittelknoten-Werte direkt aus der rst-Datei ausgelesen.

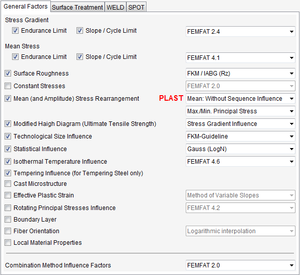

Die voreingestellten Einflüsse und Parameter in der jeweiligen FEMFAT Version sind unsere Empfehlungen für die Analyse. Um eigenen „Richtlinien“ oder Vorgaben in Abteilung oder Konzern zu folgen, müssen Sie diese Defaults manchmal überschreiben.

Eine erste Hilfestellung haben wir in FEMFAT 5.1 (2014) mit den Templates zur Verfügung gestellt. Die Sensitivitätsrechnung für Schweißnähte, die empfohlenen Einstellungen für die Bewertung von Elastomeren und die notwendigen Einstellungen, um nach dem GL 2010 bewerten zu können, sind als solche Templates bereits im FEMFAT Installations-Verzeichnis /templates verfügbar.

Der Aufruf und das Hinzulesen von Jobfiles ist auf der grafischen Benutzeroberfläche mit dem Symbol einfach möglich, wird aber als solcher nicht im ffj-File protokolliert. Stattdessen werden die hinzugelesenen Zeilen in den aktuellen Job übertragen.

Im Batch job ist solch ein Aufruf mit dem TCL/TK-Befehl „source“ händisch zu editieren und an geeigneter Stelle einzufügen (der Pfad muss absolut angegeben werden oder es ist eine zuvor im Programm definierte Variable zu verwenden, wie hier „installation_path“):

source $installation_path/templates/WELD_Sensitivity_Damage_gap.ffj

Die zuvor beschriebene Verwendung von Variablen mit dem Befehl „set“ um der Variablen „installation_path“ das Standard Installationsverzeichnis von FEMFAT 5.4 zuzuweisen, sieht dann so aus:

set installation_path „C:/Program Files/ECS/FEMFAT5.4“

Wird ein Job, in dem ein anderer Job hinzugelesen wurde, nach dieser Aktion gespeichert, ist nicht mehr dieser Aufruf des Templates oder des Jobs abgespeichert, sondern die Zeilen aus dem Template! Also muss man sich entscheiden, ob man den gerechneten Jobfiles oder den zuvor für die Berechnung aufbereiteten Jobfile oder beide aufheben/abspeichern möchte.

Weitere TCL/TK-Befehle, die Ihnen die Gestaltung Ihrer Berechnungsjobs mit FEMFAT erleichtern, können auch z.B. in den Templates zur WELD-Sensitivitätsanalyse gefunden werden.

Wir möchten aber darauf hinweisen, dass händisch editierte Jobfiles nicht der Standard sind und von unserem Support nur mit Mehraufwand untersucht werden können.

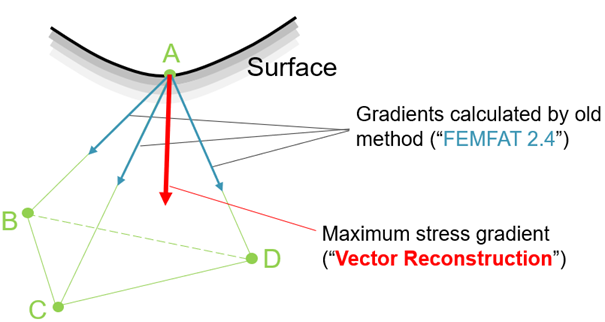

FEMFAT berechnete bisher den Spannungsgradienten entlang der Finite-Elemente-Kanten, indem das Spannungsgefälle zwischen zwei Knoten betrachtet wird.

In den meisten Fällen liegt der maximale Spannungsgradient senkrecht zur Oberfläche. Da bei der Vernetzung einer komplex geformten Struktur typischerweise parabolische Tetraeder zum Einsatz kommen, liegen oft keine Finite-Elemente-Kanten senkrecht zur Oberfläche vor. Dadurch kann es zu ungenaueren Ergebnissen kommen.

Die neue Methode ("Vektor Rekonstruktion") nützt die Spannungsgradienten entlang der Finite-Elemente-Kanten, um daraus den maximalen Spannungsgradienten zu rekonstruieren. Dies erfolgt unabhängig davon, ob in diese Richtung eine Elementkante vorliegt, oder nicht.

Hinweis: diese neue Methode ist ab FEMFAT 2022 die Standardeinstellung für BASIC, TransMAX und SPECTRAL.

ChannelMAX weist diesbezüglich zwei Besonderheiten auf: zum einen wird die Methode "Vektor Rekonstruktion reduziert" als Standard verwendet. Dabei werden nicht alle Zeitpunkte der Last-Zeit-Verläufe herangezogen, sondern nur jene, zu denen Minimum und Maximum in den jeweiligen Lastzeitverläufen der Kanäle auftreten. Außerdem wird in ChannelMAX bei Auswahl einer "Vektor Rekonstruktion"-Methode zusätzlich der Gradient analog zu TransMAX auf Basis der superponierten, zeitabhängigen Spannungstensoren gebildet.

Werden FEMFAT-Job-Dateien (*.ffj) älter als v2022 verwendet, so wird automatisch die alte Gradientenmethode "FEMFAT 2.4" aktiviert.

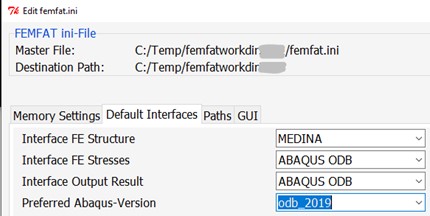

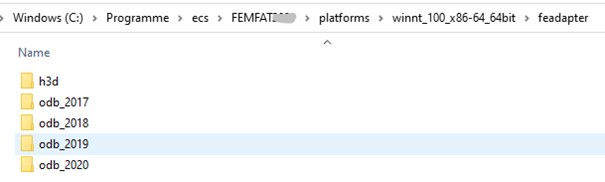

Die für FEMFAT relevanten Daten werden aus einer odb-Datei mit den von Dassault mitgelieferten Bibliotheken und der FEMFAT-Applikation feadapter.exe ausgelesen.

Der feadapter und die entsprechenden Bibliotheken sind natürlich abhängig von der jeweiligen odb-Version. Auch Dateien älterer Versionen können grundsätzlich gelesen werden. Dazu mussten diese aber vorher auf diese Version upgedatet werden – ein Prozess, der zusätzliche Zeit in Anspruch nimmt, wenn die in FEMFAT installierte Schnittstelle nicht genau zu der verwendeten Abaqus Version passt.

Seit FEMFAT 5.4.1 wurde das Programmverhalten wesentlich verbessert. FEMFAT wird nun mit mehreren odb-Schnittstellen ausgeliefert. In der Konfigurationsdatei femfat.ini im Arbeitsverzeichnis kann der Anwender seine bevorzugte ABAQUS Version definieren. In der Auswahlbox sind alle Ordner, die mit „odb_“ beginnen angeführt und werden lexikografisch gereiht.

Beim Lesen einer odb-Datei sucht FEMFAT zunächst nach der passenden Version, bevor der Update-Prozess gestartet wird. Findet FEMFAT eine geeignete Bibliothek, wird die Datei ohne Zeitverlust gelesen. Wird keine übereinstimmende Bibliothek gefunden und ist die odb-Version älter als die in FEMFAT installierten Versionen, wird mit der voreingestellten Abaqus-Version ein Update in eine neue Datei geschrieben und der ursprüngliche Filename mit dem Zusatz „_upd“ versehen. Die neue Datei steht im Arbeitsverzeichnis, zusammen mit der feadapter.log-Datei für Details zum Leseprozess.

Wenn umgekehrt die Standard-Schnittstelle merkt, dass die odb-Datei „zu neu“ ist und kein neueres odb-Verzeichnis gefunden wird, wird eine Fehlermeldung ausgegeben, dass die odb-Datei nicht eingelesen werden kann.

Neuere odb-Bibliotheken stehen auf der FEMFAT-Homepage www.femfat.com zur Verfügung. Nach dem Download platzieren Sie den entpackten Ordner in folgendem Verzeichnis

FEMFATINSTALLATIONPATH/platforms/<Win oder linux>/feadapter/

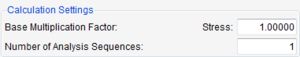

Bei der Betriebsfestigkeitsanalyse großer FE-Strukturen können die Berechnungszeiten lang sein.

Eine effektive Methode, um die Berechnungszeiten gering zu halten, ist die Definition eines Berechnungsfilters im Menü „Berechnungsparameter“. Dieser Filter schließt Knoten aus, deren maximale Amplituden- und Mittelspannung unter einem bestimmten Schwellenwert liegen, sodass nur strukturell signifikante Bereiche bewertet werden.

Für eine effiziente Analyse können Sie durch Aktivierung der Checkbox „Erweitert“ individuelle Filterwerte für Grundwerkstoff-, SPOT-, WELD- und LAMINATE-Berechnungen festlegen. Eine ähnliche Filterfunktion gibt es auch für die Ausgabe in die *.pro Protokoll-Datei.

Für dma-Dateien im NASTRAN OP2 und ABAQUS ODB Format können die FEMFAT-Ergebnisse für Grundwerkstoff (einschließlich Laminate) sowie WELD- und SPOT-Knoten in getrennte Datensätze ausgegeben werden. Dies erleichtert im Postprozessor die Darstellung und Auswertung der Ergebnisse der Verbindungstechnik getrennt vom Grundwerkstoff.

FEMFAT bietet dem Benutzer verschiedenste Möglichkeiten seine Eingaben während der Berechnungsvorbereitung bzw. nach der Berechnung zu überprüfen. Diese sind:

FE-Modell

- Anzahl der eingelesenen Knoten & Elemente (Achtung etwaige nicht unterstützte Elementtypen werden übersprungen) .

- Ausdehnung des Modells (gegebenenfalls Korrektur der Einheiten auf mm)

- Minimale/maximale Schalendicken

- Visuelle Kontrolle im VISUALIZER inklusive Gruppendefinition; Gruppen können im Hauptprogramm als Label-Liste angezeigt werden

Materialdaten

- Numerische Kontrolle der Werte im Werkstoffmenü .

- Grafische Kontrolle durch Haigh-Diagramm, Wöhlerlinie und zyklisches σ - ε -Diagramm

- Im Knoteneigenschaften Menü durch überprüfen der Knotenlabels

- Überprüfung sämtlicher Eigenschaften (Material, Rauhigkeit, Temperatur, Oberflächenbehandlung,...)

Spannungen

- In BASIC Hauptnormalspannung des Elements mit der höchsten v. Mises Vergleichsspannung

- Für MAX steht die visuelle Kontrolle der Spannungsabfolge bzw. der Einheitsspannungen im VISUALIZER zur Verfügung.

Menüpunkt „Eingabedaten prüfen“

Unmittelbar vor Berechnungsstart bzw. im Scretchmenü (nur MAX, SPECTRAL) steht eine Funktion zur Verfügung, mit der noch einmal eine Reihe von Eingabedaten überprüft werden können, insbesondere, ob die Spannungen und die Werkstofffestigkeit in einem plausiblen Verhältnis stehen. Die Ausführung dieses Checks wird dringend empfohlen, siehe folgende Abbildung.

Hinweis: In MAX kann die Ausführung dieser Funktion etwas Zeit in Anspruch nehmen, insbesondere, wenn die Scratch-Files vorher noch nicht erstellt wurden.

Im Detail können folgende Daten überprüft werden: .

- Berechnungsziel: Dauerfestigkeit, Schädigung, statische Sicherheit

- Berechnungsgruppe: Name und Anzahl Knoten & Elemente

- Materialien, welche in der Berechnungsgruppe verwendet werden inkl. Plausibilitätscheck der Werte

- Aktivierte Einflussgrößen

- Spannungen

- Maximale auftretende v. Mises Spannung über gesamten Lastverlauf im Vergleich zur lokalen Zugfestigkeit/Streckgrenze

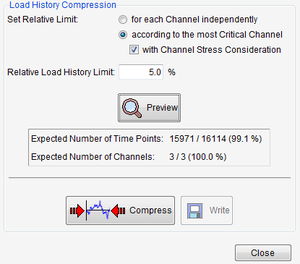

- Maximale v. Mises Spannungen der einzelnen Belastungskanäle (nur ChannelMAX bzw. SPECTRAL). Diese Funktion ist sehr nützlich, um den Einfluss bestimmter Kanäle auf das Gesamtergebnis abzuschätzen. Zum Beispiel kann bei der modalen Superpositionsmethode so eine Frequenzgrenze festgelegt werden, ab der höher frequente Moden wegen des kleinen Spannungsbetrags nicht mehr berücksichtigt werden brauchen.

Da bei dieser Funktion die Last-Zeit-Verläufe und die Kanalspannungen kombiniert werden, lassen sich auch inkonsistente Einheiten leicht entdecken.

Ergebnisse

- Ergebnisdialog: Höchstbeanspruchter Knoten, Wöhlerlinie,Ergebnisstatistik.

- Verteilung aller skalaren Ergebnisgrößen am Modell: Dazu kann ein beliebiger Postprozessor bzw. am bequemsten der VISUALIZER benutzt werden.

Das FEMFAT-Lizenzmodul hat bis zum Release von Version 5.1 sämtliche notwendigen und verfügbaren Lizenzen vom Lizenzserver gezogen, wenn nicht andere Einstellungen manuell vorgegeben wurden.

Seit dem Release von FEMFAT 5.1 werden einzelne Lizenzen erst während der Nutzung vom Server gezogen bzw. bei Nicht-Verwendung freigegeben.

Dazu kann ein Timeout angegeben werden, welcher das Zeitintervall der Inaktivität des Benutzers festlegt, und nach dessen Ablauf die Lizenz wieder freigegeben wird. Dies hat den Vorteil, dass andere Benutzer die Lizenzen verwenden können und damit keine wertvollen Ressourcen brach liegen.

Der Standardwert für den Timeout beträgt 15 Minuten. Mit der Umgebungsvariblen „MAGNAECS_LICENSE_TIMEOUT“ kann ein Wert zwischen 5 und 9999 Minuten festgelegt werden.

Ist es bei Wiederaufnahme der Arbeit mit FEMFAT zu einem Überschreiten des Timeout gekommen, versucht FEMFAT die benötigten Lizenzen erneut zu ziehen. Sind diese bereits vergeben so gibt es die Möglichkeiten, entweder abzuwarten bis eine Lizenz frei wird oder den Stand des Modells zwischenzuspeichern, um zu einem späteren Zeitpunkt fortzusetzen. FEMFAT wird allerdings in jedem Fall beendet. Bei Analysen, die im Batch-Modus durchgeführt werden, kann mit dem Schlüsselwort „-queue“ verhindert werden, dass FEMFAT mangels Lizenzen den Job abbricht und einen Eintrag in das Message-File schreibt. Stattdessen wartet FEMFAT dann mit der Abarbeitung, bis ausreichend Lizenzen zur Verfügung stehen.

Unterm Strich bringt die variable Lizenzierung also deutliche Verbesserungen: Lizenzen werden nur solange blockiert, als sie tatsächlich für eine Analyse benötigt werden. Damit erhöht sich die Auslastung der vorhandenen Lizenzen, wenn mehrere Berechnungsingenieure mit einem Lizenzpool arbeiten.

Vergewissern Sie sich vor der eigentlichen Installation, dass Sie über folgende Ressourcen verfügen:

- Ausreichend Festplatten- sowie Hauptspeicher

Die FEMFAT-Installation benötigt aktuell (FEMFAT 5.3) ca. 500MB Festplattenspeicher. Zusätzlicher Speicherplatz sollte für während der FEMFAT-Analyse generierte (Ergebnis-)Dateien vorgesehen werden.

Für die Anwendung selbst sind mindestens 4GB RAM Hauptspeicher einzuplanen.

- Installationspaket für Lizenzverwaltungssoftware („Lizenzserver“)

Aktuell erfolgt die Verwaltung der FEMFAT-Lizenzen mit der Software LM-X von X-Formation. Das erforderliche Installationspaket finden Sie sowohl in der FEMFAT-Installation, z.B. unter …/femfat53/platforms/winnt_61_x86-64_64bit/lmx sowie als separaten Download auf unserer Homepage.

Bitte beachten Sie, dass die Software-Downloads nur registrierten Benutzern mit entsprechenden Nutzerrechten zur Verfügung stehen!

- Eine gültige Lizenzdatei

Für die Generierung einer Lizenzdatei sind Hardware-Informationen von jenem Rechner erforderlich, auf dem später der Lizenzserver installiert wird. Im Installationspaket des Lizenzservers finden Sie dazu die Anwendung „lmxendutil“. Führen Sie diese auf dem entsprechenden Rechner aus. Die dabei generierten Ausgaben senden Sie für die Lizenzdateierstellung an den FEMFAT Support ( femfat.support.mpt(at)magna.com ).

- FEMFAT-Installationspaket

Dieses ist im Downloadbereich auf unserer Homepage verfügbar.

Um FEMFAT verwenden zu können, gehen Sie nun folgendermaßen vor:

- Installation des Lizenzservers

Die Installation erfolgt auf jener Maschine, welche die Lizenzanfragen der Anwender („clients“) verwalten soll. Im entsprechenden Installationspaket ist eine Datei enthalten für die automatische Einrichtung des Lizenzservers als Windows-Dienst bzw. als Demon unter UNIX. Dieser Schritt kann bei einer lokalen Lizenz („uncounted node-locked“-Lizenz) übersprungen werden.

- Konfiguration des Lizenzservers (Editieren der Datei „magnaecs.cfg“)

Durch Modifikation der Datei „magnaecs.cfg“ konfigurieren Sie den Lizenzserver, indem Sie Log- sowie Lizenzfile, den zu verwendenden Port etc…spezifizieren.

- Starten des Lizenzservers

- Installation der FEMFAT Software am Client

- Definition einer neuen Umgebungsvariable „MAGNAECS_LICENSE_PATH“ am Client

Der Wert dieser Umgebungsvariablen ist

- port@servername im Falle einer Netzwerklizenz („floating“-Lizenz) bzw.

- der komplette Pfad der Lizenzdatei im Falle einer „uncounted node-locked“-Lizenz.

FEMFAT ist nun am Client-Rechner verfügbar.

Mit Windows 10 hat Microsoft seine Veröffentlichungsstrategie geändert: sogenannte Featureupdates ersetzen die bisher im Abstand von ca. 3-5 Jahren veröffentlichten neuen Windowsversionen. Diese Featureupdates werden 2x jährlich veröffentlicht.

Um dem Kunden eine gewisse Steuerungsmöglichkeit hinsichtlich Update-Zeitpunkt zu geben, sind seitens Microsoft „Servicing Channels“ vorgesehen. Diese ermöglichen, den Funktionsupdate 2x pro Jahr („Semi-Annual Channel“) bzw. ungefähr alle 3 Jahre („Long-Term Servicing Channel“) durchzuführen.

Die FEMFAT-Plattformstrategie wird an diese neuen Rahmenbedingungen angepasst, sodass sowohl der „Semi-Annual Channel“ als auch der „Long-Term Servicing Channel“ unterstützt werden.

Konkret bedeutet dies: sollten Windows 10 Featureupdates die Lauffähigkeit von FEMFAT einschränken, so werden für die jeweils aktuellsten Versionen der letzten beiden Major- Releases (z.B. FEMFAT 5.4 und FEMFAT 5.3) lauffähige Installationspakete in angemessener Zeit nachgereicht (weitere Informationen zu den getesteten Betriebssystem - Updates werden in Kürze auf der Webseite bereitgestellt).

Je mehr Daten von einem Werkstoff zur Verfügung stehen, desto besser wird auch das Endergebnis sein. Leider sind aber bei der Entwicklung oftmals nicht alle Daten des Werkstoffes bekannt. Daher gibt es in FEMFAT die Möglichkeit, mit Hilfe des Materialgenerators schon mit wenigen bekannten Daten näherungsweise einen kompletten Werkstoffdatensatz zu erzeugen.

Diese Hilfestellung, die FEMFAT anbietet, basiert auf bestimmten Gesetzmäßigkeiten in den verschiedenen Materialklassen (Aluminiumguss ,Grauguss,...). Auf die Aktivierung der richtigen Werkstoffklasse ist daher bei der Generierung unbedingt zu achten!

Sollten Sie Hilfe bei der Erstellung von Materialien benötigen, wenden Sie sich bitte an den FEMFAT-Support: femfat.support.mpt(at)magna.com

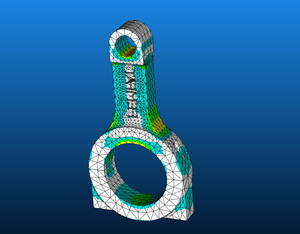

Moderne kommerzielle Simulationswerkzeuge bieten die Möglichkeit, den Gießprozess zu simulieren und die damit einhergehenden inhomogenen Gefügezustände im Bauteil vorherzusagen. Man erhält damit z.B. eine Verteilung des sekundären Dendritenarmabstandes (SDAS), der Erstarrungszeit, der Abkühlrate oder der Mikroporosität. Es ist möglich, diese Verteilungen in FEMFAT einzulesen und deren Einfluss auf die Dauerfestigkeit zu berücksichtigen. Erstarrungszeit und Abkühlrate können dabei über einen exponentiellen Ansatz in einen SDAS umgerechnet werden. Die derzeit implementierte Abhängigkeit der Dauerfestigkeit vom SDAS ist für Aluminium Sand- und Kokillenguss abgestimmt. Der Einfluss des SDAS auf die Dauerfestigkeit kann aber, falls bekannt, auch vom Benutzer als Wertepaar-Tabelle für beliebige Werkstoffe vorgegeben werden. Dafür wurde ein neuer Werkstoff-Datensatz mit der Nr.220 geschaffen. Es ist aber auch möglich, Mikroporositäten oder andere Gefügeparameter zu berücksichtigen. Anstatt einer SDAS-Verteilung kann in FEMFAT über dieselbe Schnittstelle die Verteilung eines beliebigen anderen Gefügeparameters importiert werden. Einzige Voraussetzung dafür sind knotenbezogene Werte. Der Aufbau der Datei entspricht also (knotenbezogenen) Temperaturdaten. Weiters muss für eine Betriebsfestigkeitsbewertung auch der Einfluss des vorgegebenen Gefügeparameters auf die Werkstoffdauerfestigkeit bekannt sein und über eine Tabelle (Datensatz 220) im Materialfile (*ffd) definiert werden.

Der Gussgefügeeinfluss in FEMFAT wird bei BMW bereits erfolgreich in der Motorenentwicklung eingesetzt, z.B. für Zylinderköpfe.

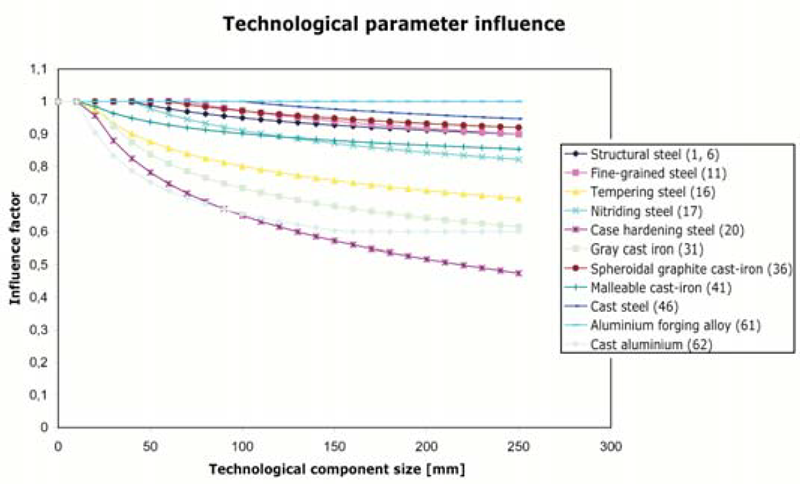

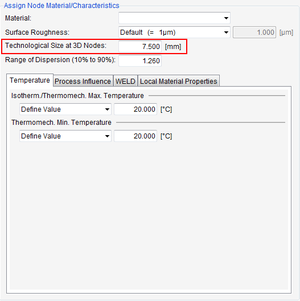

Der technologische Größeneinfluss in FEMFAT berücksichtigt die mit zunehmender Bauteilabmessung prozessbedingt abnehmende Werkstoffdauerfestigkeit. Dabei wird bei FE-Schalenstrukturen als technologische Größe die eingelesene Schalendicke verwendet, welche in FEMFAT an den Knoten gemittelt wird. Bei FE-Solid-Strukturen dagegen muss der Benutzer die technologische Größe explizit als Zahlenwert in [mm] vorgeben, und zwar bei den Knoteneigenschaften z.B. gruppenweise.

Aktivieren können Sie den technologischen Größeneinfluss im Menü "Einflussfaktoren".

Auch die Probendicke geht in die Berechnung ein, wobei zu beachten ist, dass die Probendicke an 5 Stellen in den Werkstoffdaten enthalten ist, nämlich bei den Festigkeitsdaten für Zug, Druck, Biegung und Schub, und nochmals bei den allgemeinen Wöhlerdaten. Beim technologischen Größeneinfluss kommt jedoch nur der Wert von den allgemeinen Wöhlerdaten zur Anwendung!

Details aus der FKM-Richtlinie

In FEMFAT wird bei aktiviertem Größeneinfluss ein Einflussfaktor auf die Werkstoff-Wechselfestigkeit, nach der FKM-Richtlinie [1, 2], berechnet, . Der dort in den Formeln aufscheinende „effektive Durchmesser“ ist identisch mit der in FEMFAT bei den Knoteneigenschaften für den Bauteil einzugebenden „Technologischen Größe an 3D Knoten“.

In der folgenden Grafik ist der Dauerfestigkeitseinfluss der technologischen Größe für verschiedene Werkstoffklassen dargestellt. In Klammern sind die zugehörigen FEMFAT-Werkstoffklassen angegeben.

[1] FKM-Richtlinie „Rechnerischer Festigkeitsnachweis für Maschinenbauteile aus Stahl, Eisenguss- und Aluminiumwerkstoffen“, 4. Ausgabe 2002, www.vdma-verlag.de.

[2] FKM-Guideline „Analytical Strength Assessment“, 5th Edition 2003, www.vdma-verlag.de

Die Aktivierung des isothermen Temperatureinflusses bewirkt, dass an allen berechneten Knoten die örtliche Betriebstemperatur berücksichtigt wird.

FEMFAT stellt dabei verschiedene Berechnungsmethoden zur Verfügung:

Methode “FKM-Richtlinie”

Die isotherme Temperatur beeinflusst ausschließlich die dynamischen Festigkeitswerte im Haigh-Diagramm (vertikale Skalierung).

Methode “FEMFAT 4.5”

Diese Option verändert sowohl die dynamischen Festigkeitskennwerte im Haigh-Diagramm (analog wie Einfluss nach FKM-Richtlinie), als auch die statischen Festigkeitswerte (horizontale Skalierung des Haigh-Diagramms). Für die Änderung von Streckgrenze und Zugfestigkeit werden ebenfalls die Formeln aus der FKM-Richtlinie benutzt. Falls die Temperatur den definierten Bereich der FKM-Richtlinie überschreitet, wird der Benutzer darauf hingewiesen und der Einflussfaktor analog der hinterlegten Formeln extrapoliert.

Methode “Benutzerdefiniert”

Dabei werden die vom Anwender spezifizierten temperaturabhängigen Werkstoffdaten, die man im Menü „Werkstoffdaten -> Eigenschaften bei höherer Temperaturen“ definieren kann, berücksichtigt. Minimale Definition für diese Methode ist die temperaturabhängige Vorgabe der Zug/Druckwechselfestigkeit und der Zugbruchfestigkeit.

Methode “FEMFAT 4.6” (default)

Diese Option basiert auf der Methode 4.5, wobei zusätzlich der zyklische Verfestigungskoeffizient K´ der zyklischen Spannungs-Dehnungskurve analog der Zug/Druckbruchfestigkeit reduziert wird. Damit wird auch der isotherme Temperatureinfluss bei der Mittelspannungsumlagerung von linear-elastischen Spannungen nach Neuber (FEMFAT plast Modul) korrekt berücksichtigt.

Isothermer Temperatureinfluss auf Rm, Re und K´

Aus den Kurven ist ersichtlich, dass alle Temperatureinflüsse basierend auf FKM konservative Ergebnisse liefern.

Falls man das benötigte Material nicht in der zur Verfügung gestellten Materialdatenbasis findet, hat man die Möglichkeit, sich die Daten für die Berechnung basierend auf wenigen bekannten Materialeigenschaften zu generieren. Hierfür stehen dem Benutzer 2 Möglichkeiten zur Verfügung. Die erste nennt sich in FEMFAT „spannungskontrolliert“.

Hierzu braucht man nur die entsprechende Materialklasse (Abb.1) und die Zugbruchfestigkeit angeben. Basierend auf implementierten Verhältniszahlen, die von der FKM-Richtlinie (Forschung-kuratorium Maschinenbau) abgeleitet worden sind, werden nun alle fehlenden Materialkennwerte, die für die Berechnung notwendig sind, automatisch erstellt (Abb.2).

Natürlich ist es für die Aussagequalität der Berechnungsergebnisse besser, wenn man zusätzlich die Zugstreckgrenze, Zugschwellfestigkeit und Zug–/ Druck-Wechselfestigkeit aus Probenversuchen vorgeben kann. Allerdings sollte man vorsichtig sein, wenn man Materialparameter außerhalb des Werkstoffgenerator verändert, da für die FEMFAT Berechnung verschiedene Verhältnisse aus den Materialdaten verwendet werden. Zum Beispiel das Verhältnis “k” (siehe FAQ Material "Unterschied TGL-/FKM-Materialdaten?") als Maß für die Duktilität des Werkstoffes.

Die zweite Möglichkeit um ein Material zu generieren ist „dehnungskontrolliert“. Hierfür muss der Benutzer neben der Materialklasse (analog Bild 1) die Daten für die Zugbruchfestigkeit, Zugstreckgrenze und Dehnungswöhlerlinie (ungekerbte, polierte Probe auf Zug/Druck wechselnd belastet) eingeben (Bild 3). Letztlich ist noch eine Ecklastspielzahl notwendig, dann wird für diese Lastspielzahl die Dehnungsamplitude mit Hilfe der Ramberg-Osgood Gleichung in eine Spannungsamplitude (entspricht der Zug/Druckwechselfestigkeit) umgerechnet. Der Schwingfestigkeitsexponent b wird für die Ermittlung der Spannungswöhlerlinienneigung verwendet (k=1/b). Nach der Ermittlung der Materialkennwerte sollte man noch folgende Punkte überprüfen und ggf. ändern: Überlebenswahrscheinlichkeit, Probendurchmesser, Bruchdehnung, Haigh-Diagramm und Spannungswöhlerlinie.

Seit FEMFAT 5.0 können auch für porenbehaftete Materialien Werkstoffparameter abgeschätzt werden. Insbesondere bei Komponenten aus Aluminium-Druckguss gibt es innenliegende Bereiche mit Poren bzw. Defekten, während die Randschichten oft porenfrei sind.

Durch Verwendung des FEMFAT-Randschichtmodells ist es möglich, solche Bauteil-Bereiche einer korrekten Betriebsfestigkeitsbewertung zuzuführen. Jedoch sind die erforderlichen Parameter für porenbehaftetes und porenfreies Material oft nicht bekannt.

Mit Hilfe des Dialogs zur Definition von Defekten ist es möglich, ausgehend von einem Werkstoff, der entweder fehlerfrei ist oder bei dem die maximale Defektgröße bekannt ist, Werkstoffparameter für beliebige andere Defektgrößen abzuleiten.

In FEMFAT besteht die Möglichkeit, temperaturabhängige Materialkennwerte (statische und dynamische) zu definieren und somit bei der Betriebsfestigkeitsberechnung zu berücksichtigen. Am einfachsten ist es, ein bereits bestehendes Material aus der FEMFAT Materialdatenbank einzulesen, z.B. das Gussmaterial AlSi12CuNiMg.

Ganz unten im Dialog “Werkstoffdaten“ gibt es den Eintrag “Eigenschaften bei höheren Temperaturen“. Hier können Wertepaare aus Temperatur und dem dazugehörigen Materialkennwert eingegeben werden (derzeit insgesamt 7, ab Version FEMFAT 4.7 - 12 Eigenschaften). Dabei ist zu be-achten, dass die Festigkeitskennwerte bei 20°C mit den eingelesenen Basiskennwerten überein-stimmen. Für eine benutzerdefinierte Bewertung des Temperatureinflusses ist mindestens die Temperaturabhängigkeit der Zugfestigkeit und der Wechselfestigkeit vorzugeben.

Die restlichen temperaturabhängigen Werkstoffkennwerte können von FEMFAT automatisch abgeschätzt werden – besser ist es aber, mehr temperaturabhängige Materialeigenschaften, wie zum Beispiel die Schwellfestigkeiten, einzugeben. Dieses erweiterte Material kann nun für spätere Berechnungen wieder in die Materialdatenbank mit “Schreiben in Werkstoffdatenbank“ zurückgespeichert werden. Für die aktuelle FEMFAT Sitzung wird es automatisch herangezogen. In weiterer Folge muss nun eine Knotentemperaturverteilung als “isothermer Einfluss” vorgegeben werden. Unter “Einflussfaktoren“ darf nicht darauf vergessen werden, den isothermen Temperatureinfluss zu aktivieren und die Methode auf benutzerdefiniert umzustellen.

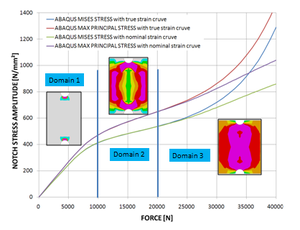

Hier soll an einem einfachen Beispiel gezeigt werden, wo die Grenzbereiche der PLAST-Methode liegen.

Es werden dieselben zyklisch plastischen Materialdaten in FEMFAT und ABAQUS verwendet (Parameter K´ und n´). Für einen Feinkornstahl wurden folgende Berechnungen durchgeführt:

- ABAQUS mit einer zyklischen plastischen Materialkurve mit einer wahren Spannungs-/Dehnungskurve mit nichtlinearer Geometrie

- ABAQUS mit linearem Materialverhalten und Umlagerung mit FEMFAT PLAST

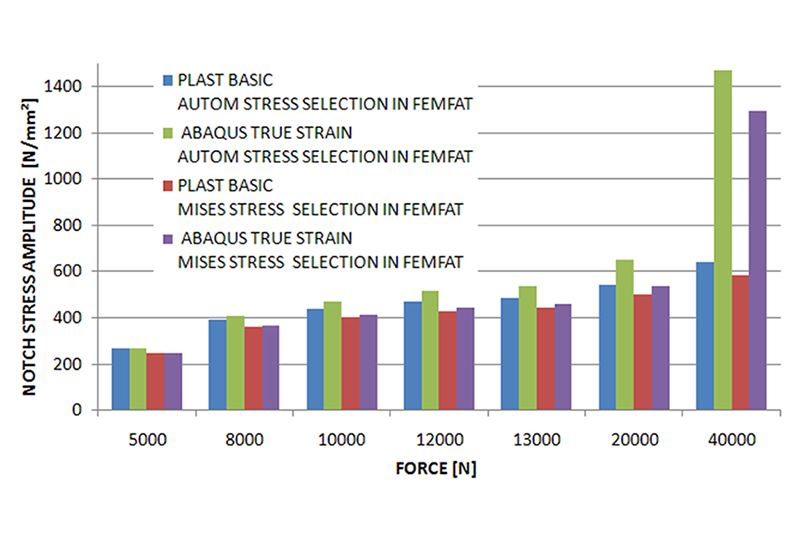

Berechnet wurde eine gekerbte Zugprobe aus Stahl mit Kerbradius 0,7 mm, (Kerbwirkungszahl = 2.15) bei einer Wechselbelastung von bis zu 40kN (Spannungsverhältnis R=-1). In Abb.1 sieht man den Spannungsverlauf im Kerbgrund für die Mises- und max. Hauptnormalspannung. Erstes Plastifizieren in der Kerbe tritt bei ca. 8kN auf.

Die Neuber Regel gilt für Bereiche mit örtlich begrenzten plastischen Zonen.

Abb.1: Kerbspannungsverlauf im Kerbgrund mit plastischem Materialverhalten in ABAQUS

In Abb. 1 werden die einzelnen Bereiche dargestellt. Im Bereich 1 (0-10kN) herrscht örtliches, auf die Kerbe beschränktes Plastifizieren. Im Bereich 2 (10-20kN) beginnt der gesamte Querschnitt zu plastifizieren. Im Bereich 3 (über 20kN) plastifiziert der gesamte Querschnitt durch. In unserem Fall kann bis etwa 20kN die Neuber Regel verwendet werden, da bis zu dieser Grenze der Grundquerschnitt nur sehr wenig plastifiziert. Bei 40kN Last kommt es durch den Steifigkeitsverlust zu einem starken Anstieg der örtlichen Beanspruchung.

Abb. 2 zeigt den Vergleich der Spannungsamplituden zwischen ABAQUS und FEMFAT PLAST. In BASIC wird die Hauptnormalspannung für die Umlagerung herangezogen, dazu folgt die plastische Berechnung in ABAQUS nach der Mises-Vergleichsspannung. Deswegen kommt es zu Abweichungen der Spannung in FEMFAT und auch weil in FEMFAT die knotengemittelten Spannungen zur Umlagerung verwendet werden und nicht jene am Element-Integrationspunkt.

Abb. 2: Vergleich der Spannungsamplituden mit FEMFAT PLAST/ABAQUS

Resümee:

Obwohl in der Kerbe bereits ein mehrachsiger Spannungszustand vorliegt liefert PLAST bis ca. 15kN (~ 0.3% plastische Dehnung) brauchbare Werte für die örtliche Spannung in der Kerbe. Wenn mit höheren Dehnungen oder stärkerer Mehrachsigkeit der Beanspruchung zu rechnen ist können die Abweichungen steigen und dann sollte generell ein nichtlineares Materialgesetz verwendet werden.

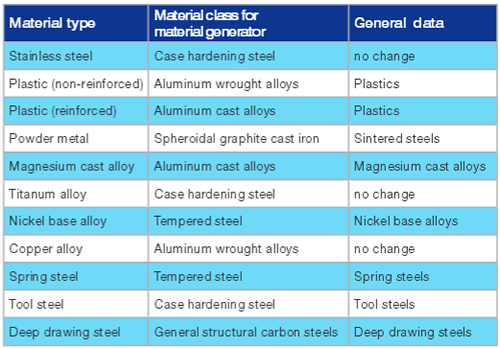

Im einfachsten Fall wird in FEMFAT ein neuer Datensatz unter Angabe der Materialklasse und zumindest der Zugfestigkeit mit dem Materialgenerator erstellt. Manchmal scheitert man aber selbst in dieser einfachen Situation bereits am aller ersten Schritt: dann nämlich, wenn die gewünschte Materialklasse (wie z.B. Sinterstahl) nicht verfügbar ist. Für diese Fälle finden Sie rechts eine Tabelle mit von uns empfohlenen äquivalenten Materialklassen.

Nach der Materialgenerierung ist unter den allgemeinen Daten noch die eigentliche Materialklasse festzulegen (falls verfügbar, s. 3. Spalte in Tabelle).

Materialeigenschaften sind bereits in der Finite-Elemente-Simulation anzugeben: Elemente besitzen typischerweise eine Physikalische Eigenschaft (PID), diese verweist wiederum auf eine Material-Nummer (MID).

In FEMFAT sind neben Struktur und Spannungsergebnissen Materialiendaten und deren Zuweisung ein wesentlicher Bestandteil einer Lebensdaueranalyse.

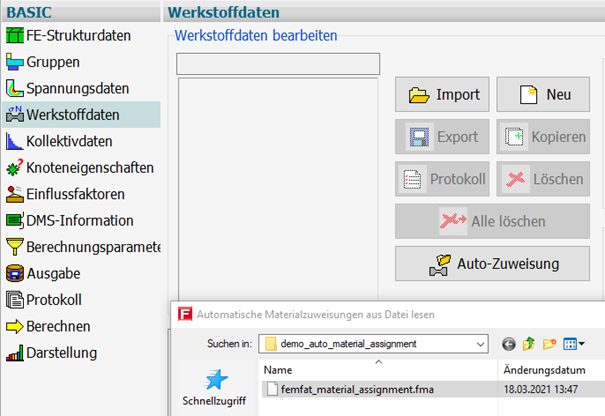

Ab FEMFAT 5.4.3 können nun über eine Steuerdatei (*.fma) die MID oder PID aus der importierten FE-Struktur mit FEMFAT Material-Dateien (*.ffd) verknüpft und eine automatische Zuweisung vorgenommen werden. Dadurch können in FEMFAT zwei Arbeitsschritte (Materialimport & -zuweisung) eingespart werden.

Die Struktur der fma-Datei ist eine einfache Zusammenhangstabelle: die ersten beiden Spalten umfassen MID bzw. PID und die dritte Spalte die FEMFAT-Materialdateien. Die Spalten 4 und 5 sind optionale Eingabemöglichkeiten für Materialbeschreibung sowie Kommentare.

Den Knoten werden nun gemäß ihrer MID oder PID die entsprechenden FEMFAT-Materialien zugewiesen. Falls sowohl MID als auch PID spezifiziert sind, erfolgt die Zuweisung für deren Schnittmenge. Liegt keine Angabe von MID oder PID vor, so wird einfach die angeführte ffd-Datei ohne weitere Zuweisung importiert.

Ein vollständiges Beispiel finden Sie im Verzeichnis <FEMFATInstallDir>\examples\demo_auto_material_assignment .

Die Beispieldatei femfat_material_assignment.fma (fma=femfat material automatism) wird in dem Menü „Werkstoffdaten“ über den neuen Button „Auto-Zuweisung“ eingelesen.

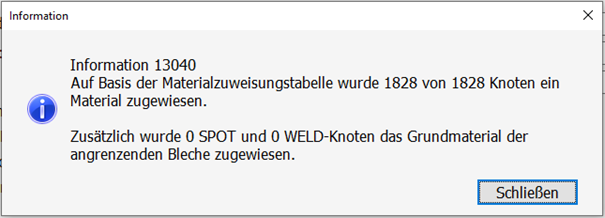

Die angezeigte Information bestätigt, dass in diesem Fall allen Knoten ein Material zugewiesen wurde:

Die Materialzuweisung lässt sich besonders komfortabel im FEMFAT visualizer überprüfen. Dazu aktivieren Sie im Menü „Knoteneigenschaften“ die Option „Werkstoff“ bei der „FPS-Einstellung für VISUALIZER Anzeige“.

Aktuell werden Strukturdaten im Format NASTRAN op2/bdf, MEDINA, I-DEAS MS-Universal, ANSYS cdb unterstützt. Die mögliche Anzahl einlesbarer Materialien beträgt 500.

Zyklische Spannungs-Dehnungs-Kurven beschreiben das Verhalten von Materialien unter wiederholter (zyklischer) Belastung.

Dieses Konzept unterscheidet sich von der monotonen Spannungs-Dehnungs-Kurve, die aus einem Zugversuch gewonnen wird, da sich das Verhalten des Materials unter zyklischer Belastung ändert: zyklisch entfestigende Materialien haben eine Spannungs-Dehnungs-Kurve unterhalb der monotonen Spannungs-Dehnungs-Kurve, während zyklisch verfestigende Materialien eine Spannungs-Dehnungs-Kurve oberhalb haben. Mit zunehmender Anzahl von Belastungszyklen verschwinden diese Effekte und das Materialverhalten stabilisiert sich.

Die zyklisch stabilisierten Spannungs-Dehnungs-Kurven sind entscheidend für die Neuber-Spannungsumlagerung in FEMFAT plast, um lokale Spannungen in gekerbten Bauteilen abzuschätzen.

Mathematisch können die zyklisch stabilisierten Spannungs-Dehnungs-Kurven in Bezug auf den zyklischen Verfestigungskoeffizienten K´ und den zyklischen Verfestigungsexponenten n´ beschrieben werden:

Wenn K´ und/oder n´ nicht vom Benutzer definiert wurden, werden sie automatisch von FEMFAT basierend auf dem Uniform Material Law (UML) [1] generiert, als Funktion der Materialgruppe und der Zugfestigkeit Rm.

Anmerkung: Das Uniform Material Law wurde basierend auf Probenversuchen für spezifische Materialklassen entwickelt, um eine Korrelation basierend auf der Materialklasse und der Zugfestigkeit des Materials zu generieren.

[1] Bäumel, A. jr.; Seeger, T.: Materials data for cyclic loading, Supplement 1. Elsevier, Amsterdam (1990).

FEMFAT break ist ein sehr praktisches Werkzeug zur Berechnung von statischen Sicherheiten aus linear elastischen FE Spannungen. Bei stoßartigen Belastungen mit geringer Häufigkeit (z.B. Knallstart Getriebe, Randsteinrempeln Fahrwerk) wird empfohlen, vor der Betriebsfestigkeitsanalyse eine BREAK Analyse durchzuführen. Ergibt sich dabei bereits eine zu kleine statische Sicherheit (Sicherheitsfaktor kleiner 1,0), so liegt bereits eine statische Unterdimensionierung vor.

Mit der statischen Sicherheit bewertet man die lokale Dehnfähigkeit des Materials bis zum Anriss bei monotoner Belastung.

Bitte beachten Sie, dass BREAK nicht das globale Versagen (Durchbrechen, Gewaltbruch) eines Bauteils beurteilen kann (außer das Material ist sehr spröde), sondern nur das lokale Werkstoffversagen aufgrund zu geringer Duktilität. Das heißt, durch hohe Beanspruchungsspitzen entsteht eventuell eine Vorschädigung (kleiner Riss), die bei einer nachfolgenden Betriebsbeanspruchung zum Weiterwachsen des Risses und schließlich zum Bruch führen kann. Weiters wird davon ausgegangen, dass die monotone Belastung nicht hochdynamisch aufgebracht wird, d.h. BREAK berücksichtigt keine Dehnrateneffekte.

Im Modul BREAK wird der Kerbeinfluss über den relativen Spannungsgradienten berücksichtigt. Erforderliche Werkstoffkennwerte:

- E-Modul

- Statische Zugfestigkeit Rm

- Statische Druckfestigkeit

- Statische Schubfestigkeit

- Statische Bruchdehnung A5

Abb.: Verhältnis von Kerbzugfestigkeit zu Zugfestigkeit abhängig von Formzahl und Vickers-Härte als Maß für die Duktilität

Das Verhältnis Biege- zu Zugfestigkeit legt die „Stärke“ des Gradienten-Einflusses fest, d.h. je größer das Verhältnis, desto größer ist die Verfestigung und desto kleiner der (negative) Kerbeinfluss auf die statische Bauteilfestigkeit. Bei statischer Belastung kann sich, im Gegensatz zu einer zyklischen Belastung, der Kerbeinfluss sogar umkehren, d.h. er kann, abhängig von der Duktilität des Werkstoffs, einen positiven Einfluss auf die Bauteilfestigkeit haben, siehe Diagramm (Quelle: Systematische Beurteilung technischer Schadensfälle, 3. neubearbeitete/erweiterte Auflage, G. Lange, Informationsgesellschaft Verlag). Die Ursache dafür ist, dass ein duktiler Werkstoff aufgrund des mehraxialen Spannungszustands in der Kerbe erst bei erhöhter Last zu fließen beginnt. Bei einem spröden Werkstoff dominiert Sprödbruchversagen.

Bewertungsmethodik

Standardmäßig wird als Beanspruchung bei Grauguss die maximale Hauptnormalspannung verwendet, bei allen anderen Werkstoffen eine unter Berücksichtigung der Schubfestigkeit modifiziert Mises-Spannung. Als Beanspruchbarkeit wird, in Abhängigkeit der auftretenden Hauptnormalspannungskomponenten, bei Grauguss die Zug- bzw. Druckbruchfestigkeit verwendet, bei duktilen Werkstoffen wird durch Interpolation eine effektive Bruchfestigkeit berechnet. Der statischen Bruchdehnung kommt in BREAK hohe Bedeutung zu, denn diese wird zur Berechnung der maximalen lokalen Kerbzugfestigkeit verwendet. Das heißt in scharfen Kerben steigt die statische Sicherheit direkt mit der Bruchdehnung an. Weiters ist zu bedenken, dass die Bruchdehnung im Bauteil lokal absinken kann, insbesondere bei Leichtmetallen und einem schlechten Gießprozess.

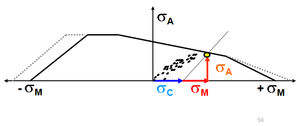

In BASIC hat man die Möglichkeit zu der gegebenen Amplitudenund Mittelspannung (σa, σm) noch einen dritten Lastfall einzulesen, der als Konstantspannung (σc) bezeichnet wird. Dies können berechnete Eigen- oder Schraubenvorspannungen sein. Die Konstantspannung wird bei aktiviertem Konstantspannungseinfluss (Einflussfaktoren -> Allgemeine Faktoren; Abb. 1) während der Berechnung in die Mittelspannung eingerechnet. Der Unterschied zum Mittelspannungsdatensatz zeigt sich bei der Definition des Lastkollektivs, bei dem allein die Mittelspannung mit dem „Faktor Mittelspannung“ (F_M) aus dem Kollektiv skaliert wird. Bei der Dauerfestigkeitsanalyse wird bei der R=const. Option (FKM Überlastfälle) die Konstantspannung als Verschiebung im HAIGH-Diagramm berücksichtigt (Abb. 2).

Abbildung 1

Abbildung 2

Neben dem Werkstoff, der Bauteilgeometrie und dem Beanspruchungszustand beeinflusst der Herstellungsprozess eines Bauteiles das Ermüdungsverhalten wesentlich.

In FEMFAT stehen dazu folgende Oberflächenbehandlungen zur Verfügung:

- Kugelstrahlen (nach FKM, Eurocode oder BS)

- Rollen (nach FKM)

- Einsatzhärten (nach FKM)

- Nitrieren (nach FKM)

Hierbei kann zusätzlich noch der Zustand vor dem Nitrieren berücksichtigt werden. Möglich sind vergütet oder normalgeglüht.

- Induktivhärten (nach FKM)

- Flammhärten (nach FKM)

"Knoteneigenschaftenmenü“ der aktuellen Gruppe

Wichtig bei diesen Behandlungen ist es, dass man unter “Knoteneigenschaften“ die technologische Größe an 3D-Knoten eingibt (siehe Abb.1). Bei Schalenstrukturen wird die technologische Größe automatisch aus den gemittelten Schalendicken bestimmt. Die technologische Größe ist beispielsweise die Wandstärke eines Rohres oder der Durchmesser einer Welle an der Stelle, wo die Oberflächenbehandlung durchgeführt wird. Andere Einflüsse, wie relativer Spannungsgradient und Werkstofffestigkeit werden von FEMFAT automatisch berücksichtigt.

Eine gute Möglichkeit, Versuchserfahrung in die Rechnung einzubringen, bietet der Oberflächenbehandlungsfaktor.

Dieser verändert direkt die lokale Dauerfestigkeit. Ein häufiger technologischer Einfluss ist die Oberflächenrauhigkeit, welche der aktuellen Gruppe zugewiesen werden kann. Bei den Methoden unter “Einflussfaktoren“ kann man zwischen gemittelter Rautiefe Rz (TGL bzw. FKM) oder maximaler Rautiefe Rt (IABG) der zu bewertenden Bauteiloberfläche auswählen. Der ehemalige TGL Standard - 1994 durch die FKM Richtlinie abgelöst - wird nicht mehr empfohlen.

Zur Berücksichtigung des Vergütungszustandes bei Vergütungsstählen steht in FEMFAT ebenfalls eine Möglichkeit zur Verfügung. Bei Veränderung des Vergütungszustandes (= neue Zugfestigkeit) werden alle maßgeblichen Werkstoffkennwerte dem neuen Vergütungszustand angepasst. Bitte nicht darauf vergessen, die Prozesseinflüsse unter “Einflussfaktoren“ zu aktivieren (Oberflächenrauhigkeit, Technologischer Größeneinfluss, Vergütungseinfluss,...)!

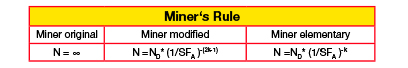

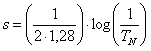

Oftmals stellt sich nach einer Dauersicherheitsanalyse die zusätzliche Frage, wie vielen Zyklen der Bauteil unter der auftretenden Belastung standhält. Im Falle von Einstufen-Kollektiven kann diese Frage durch eine einfache Umrechnung zwischen Sicherheit und Lebensdauer beantwortet werden:

Liegt der Sicherheitsfaktor unter 1, so wird für die Berechnung der ertragbaren Anzahl von Zyklen N der Auslastungsgrad (=Kehrwert der Sicherheit 1/SFA) mit der negativen Steigung

k der (lokalen) Wöhlerlinie potenziert und mit der (lokalen) Ecklastspielzahl ND multipliziert:

N =ND* (1/SFA ) -k

Falls die Sicherheit größer 1 ist, hängt die Umrechnung von der verwendeten Miner-Regel ab:

Übrigens ist diese Umrechnung sehr komfortabel mit dem FEMFAT Results Manager durchführbar, wo mit Hilfe des Formeleditors auch obige Fallunterscheidung für den Sicherheitsfaktor automatisch vorgenommen werden kann.

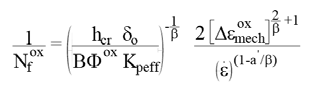

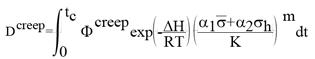

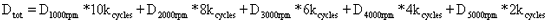

In FEMFAT heat setzt sich die Gesamtschädigung für thermomechanische Ermüdung TMF aus drei Termen zusammen:

Dmech ... den mechanischen Schädigungsanteil nach COFFIN/MANSON

Dox ....... den Anteil der Oxidationsschädigung/Umgebungsschädigung

Dcreep ... den Anteil der Kriechschädigung

Dtotal = Dmech + Dox + Dcreep

In der Oxidationsschädigung nach BOISMIER, KADIOGLU und SEHITOGLU sind die Oxidationsphase Φox und die Dehnrate (ε) sehr stark vom Verlauf der Dehnung über die Zeit abhängig.

Die Kriechschädigung tritt bei einer TMF Beanspruchung in Phase (mechanische Last unterstützt die thermische Dehnung) am stärksten in Erscheinung und wird über die Zykluszeit integriert. Dies impliziert dadurch natürlich die Zeitabhängigkeit der Schädigung.

Die Zeitinformation (Einheit Sekunden) kann auf mehrere Arten definiert werden. Entweder kann die Step-Zeit aus den Spannungs-, Dehnungs- oder Temperaturergebnissen verwendet werden (was eher unübliche Step-Zeit-Definitionen notwendig macht) oder es wird eine eigene Tabelle als Textfile eingelesen. Dies ist unter dem Karteireiter “Zeitinformation” möglich.

Es besteht die Möglichkeit, die Lastfolge in TransMAX wiederholen zu lassen - der zuvor eingestellte Zeitbereich wird entsprechend dem vorgegebenen Faktor wiederholt. Gibt man bei zehn Zeitpunkten einen Faktor von 100 an, entspricht das einer Gesamtanzahl von 1.000 Zeitpunkten. Die Erhöhung dieses Faktors ist für Schädigungsrechnungen sinnvoll, um den Einfluss des Rainflow- Residuums auf das Ergebnis zu verkleinern (nicht erforderlich für Standard-Rainflow-Klassiermethode).

Für Berechnungen der Dauerbruchsicherheit wirkt sich der Faktor nicht auf das Ergebnis aus und sollte unverändert bleiben (Defaultwert 1).

Dieser Wiederholungsfaktor kann beliebig verändert werden, ohne dass die Scratch-Dateien neu erstellt werden müssen, da die Vervielfältigung der Zeitpunkte erst während der Berechnung vorgenommen wird.

Da die Anzahl der Zeitpunkte linear in die Rechenzeit eingeht, sollte die Wiederholung mit Bedacht gewählt werden (s. Abb.).

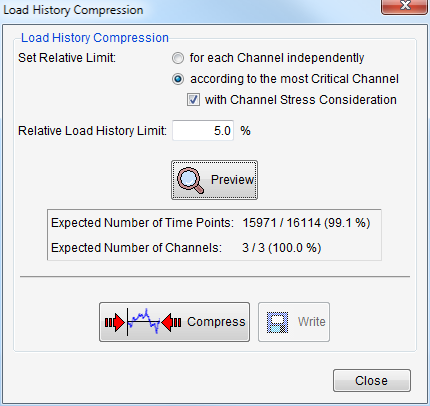

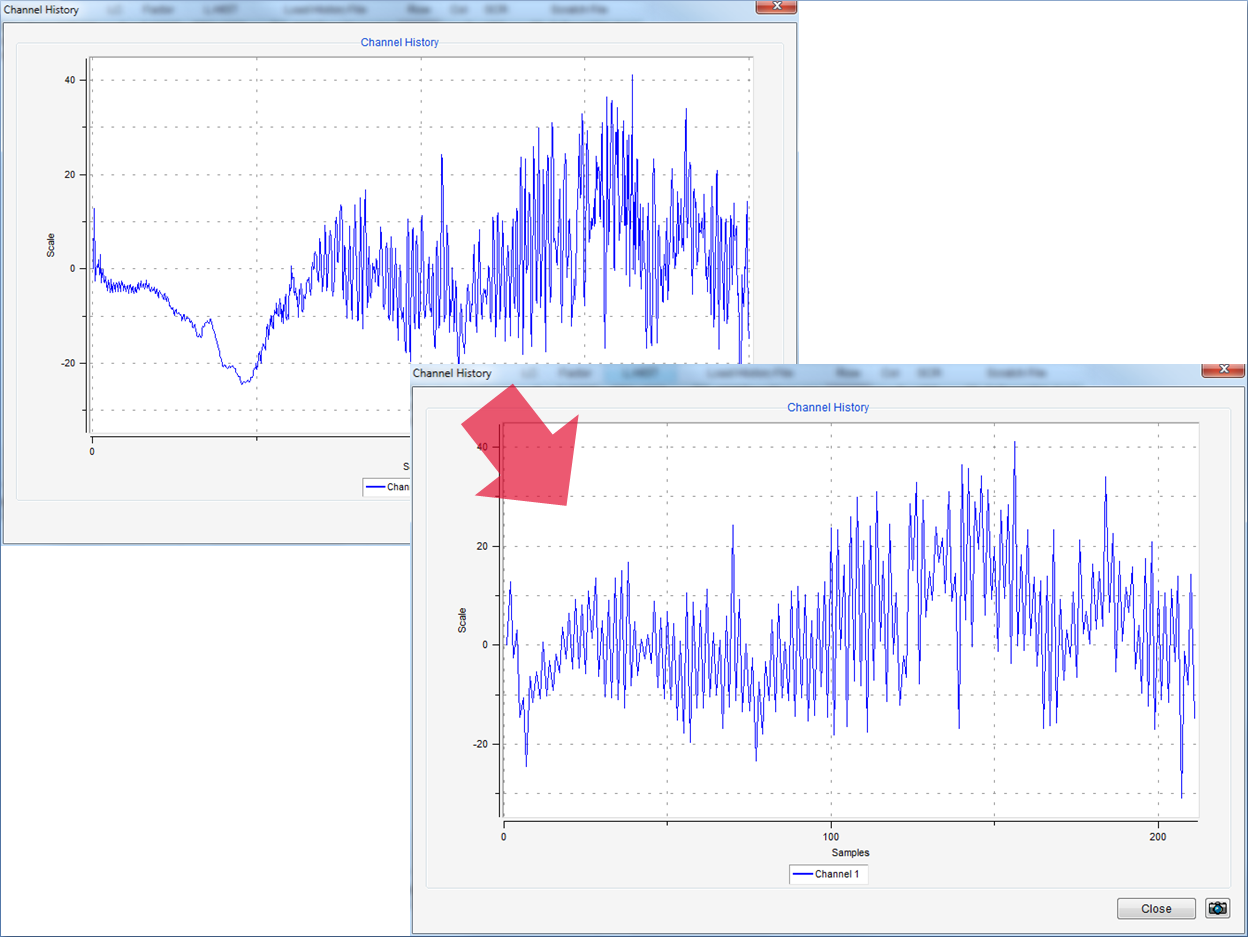

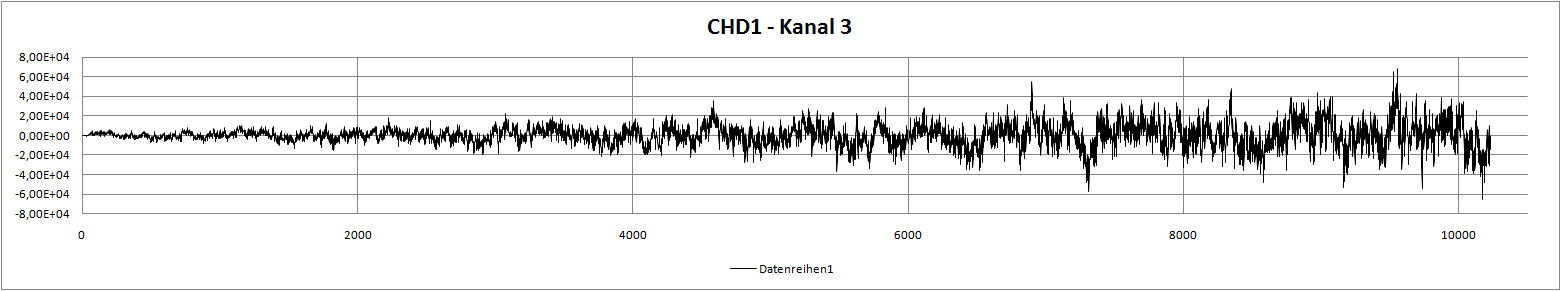

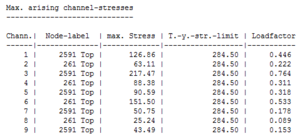

Um erhebliche Rechenzeit einsparen zu können, ist es möglich, die bereits eingelesen Lastzeitverläufe im Modul ChannelMAX zu komprimieren. Nach dem Drücken des Buttons „Komprimierung Lastzeitverlauf“ können einerseits Zwischenpunkte, die in der Rainflow-Klassierung i. a. keinen Einfluss haben, weggefiltert werden („peak slicing“), andererseits können Zyklen mit kleinen Amplituden vernachlässigt werden („cycle omission“). Für die Definition des Grenzwertes dieser Teilzyklen stehen drei verschiedene Möglichkeiten zur Verfügung, wobei eine Option die Bauteilspannungen mitberücksichtigt (s. folgende Abb.).

Abbilung 1

Für die Filterung wird für die aktuelle Berechnungsgruppe die größte vorkommende Spannung über die gesamte Belastungsgeschichte ermittelt. Zusammen mit dem benutzerdefinierten Filterlimit (Standardwert5%) ergibt sich eine Spannungshöhe bei der die kleinen Zyklen aller Belastungskanäle gefiltert werden.

Daraus ergeben sich mehrere Vorteile:

- Belastungsrichtungen, auf welche die Struktur nur sehr unsensibel reagiert (vgl. Balken auf Zug/Biegung) werden stark gefiltert.

- Einheitenunterschiede zwischen Belastungskanälen spielen keine Rolle mehr (z.B. Kanäle, die in [kN] definiert sind, werden gegenüber Kanälen in [N] nicht bevorzugt gefiltert).

- Verschiedene Belastungsarten wie Kraft, Moment, Druck, etc., werden im Verhältnis zueinander richtig bewertet und komprimiert.

Abbildung 2: 1000 Abtastungen (Original-Signal), nur 211 Abtastungen (komprimiertes Signal)

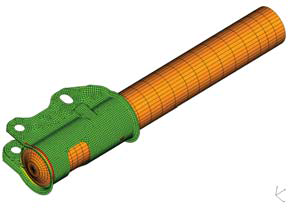

Besonders effizient ist diese Methode, wenn nur kleine Teilbereiche der Struktur berechnet werden sollen. Da oft viele Belastungsrichtungen nur sehr geringe Spannungen an der Stelle verursachen, können diese Kanäle stark komprimiert bzw. überhaupt gelöscht werden, was eine deutliche Reduktion der Rechenzeit zur Folge hat. Sowohl das Einlesen der Last- Zeit-Verläufe als auch die Komprimierung gehen sehr schnell vonstatten, somit ist diese Vorgangsweise auch wiederholt (für mehrere kritische Stellen) anwendbar.

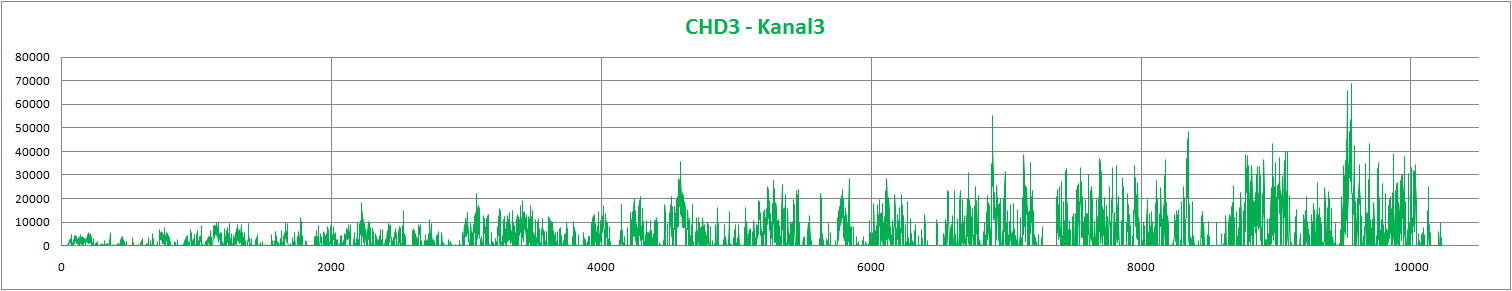

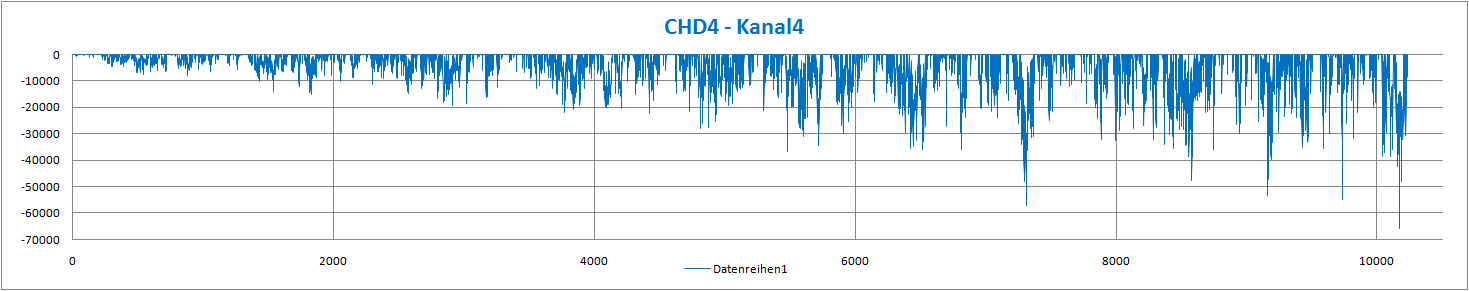

Linearität ist eine wesentliche Voraussetzung für ChannelMAX-Analysen aufgrund der Superposition der einzelnen Kanäle. Mit ChannelMAX ist es allerdings möglich, auch nichtlineare Berechnungsergebnisse – zum Beispiel aufgrund von Kontaktproblemen – einer Betriebsfestigkeitsanalyse zu unterziehen. Anders als bei TransMAX, wo diese Nichtlinearitäten schon in der Berechnung der Belastungsfolge inkludiert sind, müssen diese für ChannelMAX speziell behandelt werden. Als Beispiel soll uns ein Radträger dienen, bei dem zwischen dem grünen und dem orangefarbigen Teil eine Kontaktbedingung herrscht. Als Belastung soll am oberen Ende des Radträgers eine Querkraft angreifen. Die nichtlinearen Spannungsergebnisse können nicht einfach mit dem unten angeführten Last-/Zeitverlauf (schwarz), der positive und negative Werte beinhaltet, überlagert werden, weil ansonsten die Kontaktverhältnisse völlig falsch wiedergegeben werden.

Um dennoch eine ChannelMAX-Berechnung durchführen zu können, sind folgende zwei Schritte notwendig:

1. Es muss der Last-/Zeitverlauf in einen positiven und negativen Anteil aufgeteilt werden:

Originalsignal:

Positiver Anteil:

Negativer Anteil:

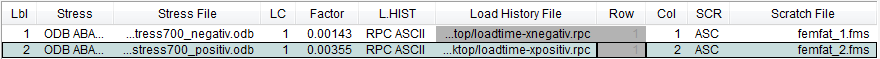

2. Weiters müssen aus dem Last-/Zeitverlauf charakteristische Arbeitspunkte (=Belastungshöhen) festgelegt werden, bei denen schädigungsrelevante Anteile gut zur Geltung kommen. Dies muss für den positiven und negativen Bereich gemacht werden. Bei diesem Beispiel liegt dieser Anteil bei ca. 75% der Maximalbelastung, das heißt ca. 700 N für den positiven und 400 N für den negativen Anteil. Mit diesen zwei charakteristischen Belastungen werden nun die nichtlinearen FE-Berechnungen durchgeführt. Die daraus gewonnenen Spannungsergebnisse werden in FEMFAT als „neue“ Einheitslastfälle zu den dazupassenden aufgeteilten Last-/ Zeitverläufen in ChannelMAX eingelesen. Dabei ist zu beachten, dass der Faktor auf die Spannungsergebnisse mit 1/700 für den ersten Kanal bzw. 1/400 für den zweiten Kanal eingegeben wird, um wieder das korrekte Spannungsniveau zu erreichen.

Nach der FEMFAT-Analyse erhält man schließlich eine Schädigungsverteilung unter näherungsweiser Berücksichtigung von nichtlinearen Kontakteffekten.

Das Verfahren ist auch bei multiaxialen Belastungen möglich, allerdings werden durch nichtlineare Über tragungseffekte mehrerer Kanäle die Kontaktzustände eventuell ungenauer dargestellt. Da in jedem Zeitpunkt meist nur wenige Kraftrichtungen dominieren, tritt dieser Effekt selten auf.

Entscheidend ist in jedem Fall der richtige Arbeitspunkt, welcher in den praxisrelevanten Fällen nahe an den auftretenden Spitzenwerten liegt. (Dies folgt einfach daraus, weil die größten Lastspitzen in der Regel die höchsten Teilschädigungen erzeugen).

Umsicht ist bei Vorspannungszuständen geboten. Hier müssen diese Spannungen von den Betriebslastzuständen abgezogen und ein weiterer konstanter Kanal definiert werden.

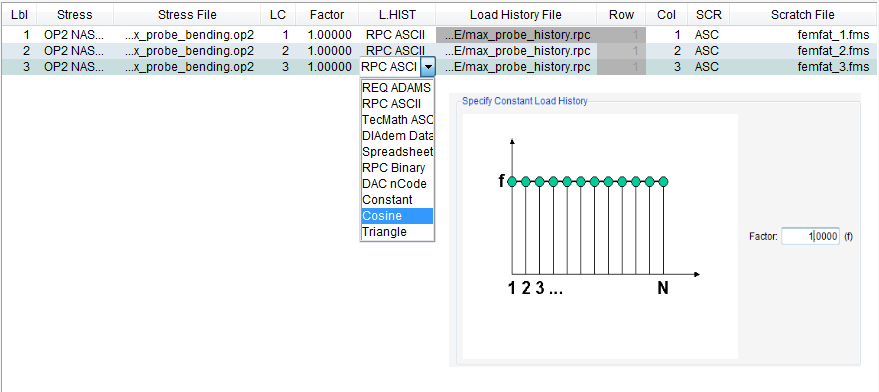

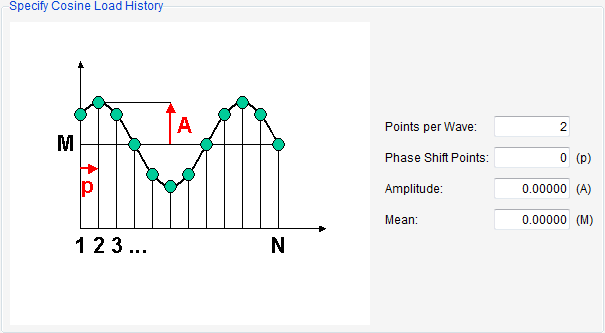

Einfache Signale wie konstantes, Kosinus- oder Dreieckssignal können direkt in Channel MAX definiert werden.

Es wurde eine Erweiterung für das einfache Erzeugen von Signalen geschaffen (als Ergänzung zu den diversen Schnittstellen).

Die Kosinus- und Dreiecksfunktion bieten durch die Möglichkeit, die Anzahl der Abtastpunkte pro Schwingung, die Amplitude, die Mittellänge und eine Phasenverschiebung in einem kleinen Dialogfeld vorzugeben. Die Gesamtanzahl der Abtastungen wird erst beim Scratchen der Lastzeitverläufe abgefragt, falls keine Lastdaten von Schnittstellen eingelesen werden. Typische Anwendungen für konstante Signale sind Schraubenvorspannungen. Kosinus Signale können z.B. für eine umlaufende Belastung verwendet werden.

Bei manchen Belastungssituationen, z.B. bei Kurbelwellen mit kombinierter Biege-/Torsionslast, kann es lokal zu einer zeitlichen Änderung oder Drehung der Hauptnormalspannungsrichtungen kommen.

Probenversuche mit kombinierter Biege-/Torsions-Wechsellast und 90 Grad Phasenverschiebung haben gezeigt, dass bei duktilen Werkstoffen (Vergütungsstahl) das kritische Schnittebenen- Verfahren die Lebensdauer überschätzt (siehe z.B. FKM-Bericht „Lebensdauerberechnung mehraxial“, 2002). Mit dem „Einfluss drehende Hauptspannungen“ in FEMFAT MAX ist es möglich, die Lebensdauer zur Korrelation zu bringen.

Abhängig von einem statistischen Mehrachsigkeitsgrad, der zwischen 0 (= proportionale Beanspruchung mit konstanten Hauptspannungsrichtungen) und 1 (= stark nicht-proportionale Beanspruchung mit zeitlich veränderlichen Hauptspannungsrichtungen) liegt, wird die lokale Wöhlerlinie abgesenkt.

Der Einfluss bewirkt somit bei duktilen Werkstoffen eine Lebensdauerreduktion, bei spröden Gusswerkstoffen (Grauguss, Al- Guss, Mg-Guss) ist keine Wirkung definiert.

Es wird i.A. empfohlen, den Einfluss drehende Hauptspannungen zu aktivieren. Allerdings können sich in gewissen Fällen, z.B. bei hohen Konstantspannungen (Schraubenvorspannungen, Eigenspannungen), konservative Ergebnisse einstellen.

Bei manchen Belastungssituationen, z.B. bei Kurbelwellen mit kombinierter Biege-/Torsionslast, kann es lokal zu einer zeitlichen Änderung oder Drehung der Hauptnormalspannungsrichtungen kommen.

Probenversuche mit kombinierter Biege-/Torsions-Wechsellast und 90 Grad Phasenverschiebung haben gezeigt, dass bei duktilen Werkstoffen (Vergütungsstahl) das kritische Schnittebenen- Verfahren die Lebensdauer überschätzt (siehe z.B. FKM-Bericht „Lebensdauerberechnung mehraxial“, 2002). Mit dem „Einfluss drehende Hauptspannungen“ in FEMFAT MAX ist es möglich, die Lebensdauer zur Korrelation zu bringen.

Abhängig von einem statistischen Mehrachsigkeitsgrad, der zwischen 0 (= proportionale Beanspruchung mit konstanten Hauptspannungsrichtungen) und 1 (= stark nicht-proportionale Beanspruchung mit zeitlich veränderlichen Hauptspannungsrichtungen) liegt, wird die lokale Wöhlerlinie abgesenkt.

Der Einfluss bewirkt somit bei duktilen Werkstoffen eine Lebensdauerreduktion, bei spröden Gusswerkstoffen (Grauguss, Al- Guss, Mg-Guss) ist keine Wirkung definiert.

Es wird i.A. empfohlen, den Einfluss drehende Hauptspannungen zu aktivieren. Allerdings können sich in gewissen Fällen, z.B. bei hohen Konstantspannungen (Schraubenvorspannungen, Eigenspannungen), konservative Ergebnisse einstellen.

Möglichkeit 2 – Komprimierung Lastzeitverlauf

Eine Vorgangsweise um wenig relevante Kanäle zu eliminieren bietet sich mit der Last-Zeit Datenreduktion in ChannelMAX an. Dazu müssen im Komprimierungsmenü die Einstellungen „nach dem kritischsten Kanal mit Berücksichtigung der Kanalspannung“ gewählt werden (siehe Abb. 2 oben).

Der Vorteil liegt hier darin, dass Kanäle mit kleinen Spannungsanteilen komplett gelöscht werden. Weiters werden Datenpunkte, welche zwischen Minimum und Maximum liegen, eliminiert, sowie kleine Amplituden unter einem benutzerdefinierten Limit, die nur einen geringen Schädigungsanteil hervorrufen, gelöscht (Abb. 2 unten). Neben dem Vorteil, dass Phasenverschiebungen berücksichtigt werden, ergibt sich auch eine deutliche Reduktion der Rechenzeit.

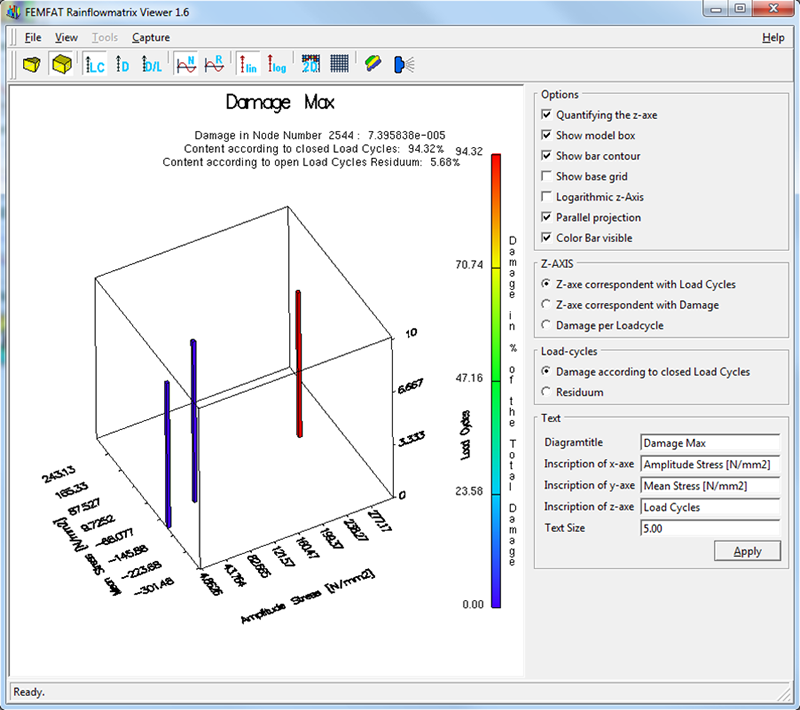

Möglichkeit 3 - VISUALIZER

Der FEMFAT Visualizer bietet die Möglichkeit, für einzelne Knoten (aus der „Detailed Result Gruppe“) neben dem Vergleichsspannungsverlauf, Schädigungsverlauf und den Teilschädigungen auch die entsprechenden Lastfaktoren multipliziert mit der Spannung aus dem Einheitslastfall darzustellen. Nach Klick auf einen beliebigen Zeitpunkt, welcher z.B. einen hohen Schädigungsanstieg liefert, wird ein Diagramm mit den entsprechenden Spannungswerten pro Kanal darstellt. Zur besseren Übersichtlichkeit sind diese betragsmäßig sortiert. Daraus kann man nun schließen, welche Belastungskanäle wiederum einen hohen Anteil an der Schädigung haben.

Abbildung 1: Maximal auftretende Kanalspannungen

Abbildung 2: Komprimierung Lastzeitverlauf

Bei der Bewertung rotierender Bauteile in FEMFAT ist es wichtig zu verstehen, wie die Elementknotenspannungen transformiert und ausgegeben werden. Die Spannungsdaten an den Knoten müssen in Form von Spannungstensoren an FEMFAT übergeben werden. Es wird davon ausgegangen, dass die Spannungsdaten als Elementknoten-Spannungen, d.h. knotenbezogen für die einzelnen Elemente vorliegen und im globalen kartesischen Koordinatensystem definiert sind. Dies ist für die korrekte Spannungsmittelung erforderlich. Schalenspannungen sind oft, aber nicht immer, in einem lokalen Elementkoordinatensystem vorhanden, abhängig vom Solver und den Solver-Einstellungen. Auch können lokale Elementkoordinatensysteme je nach Solver unterschiedlich definiert sein.

In FEMFAT erfolgt für die Ansys-Schnittstelle die Transformation der Elementknotenspannungen in das globale Koordinatensystem für Schalenelemente der Typen 43, 63, 93, 181, 190 und 281. Für diese Elemente liegen die Elementknotenspannungen im *.rst File im mitdrehenden Elementkoordinatensystem vor.

Für Solid-Elemente gibt es meist solverspezifische Optionen/Einstellungen, um Spannungen im lokalen Koordinatensystem auszugeben. In ABAQUS kann hierzu z.B. ein Materialkoordinatensystem generiert werden (in Kombination mit „Ignore inconsistent transformation data“ in FEMFAT).

In Ansys Mechanical können Sie im Postprocessing Spannungen global oder im mitdrehenden Elementkoordinatensystem ausgeben, vorausgesetzt, große Verformungen sind aktiviert und Sie wählen das Solution Coordinate System. Diese Option ist auch in MAPDL verfügbar.

Mit aktiven 'großen Verformungen' in Ansys werden Solid-Spannungen korrekt im mitdrehenden Elementkoordinatensystem nach FEMFAT importiert. Die Spannungskomponenten in Ansys Mechanical für gedrehte Solid-Elemente unterscheiden sich zwischen dem globalen und dem Lösungskoordinatensystem, und die Anzeige im FEMFAT visualizer stimmt mit den Spannungskomponenten des Lösungskoordinatensystems überein.

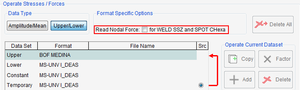

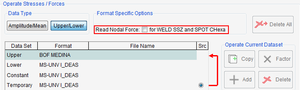

Falls man für eine FEMFAT spot (JSAE-Methode) bzw. FEMFAT weld (SSZ/MSZ-Methode) Analyse die Knotenkräfte einlesen möchte, muss zuvor der entsprechende Schalter (siehe Bild) aktiviert werden. Diese Option beugt übermäßigem Speicherverbrauch vor. Hinweis: zur Zeit können aus NASTRAN op2, Abaqus otb und MEDINA bof Knotenkräfte gelesen werden

GUI für die Knotenkräfte in BASIC

GUI für die Knotenkräfte in MAX

Grundsätzlich bietet FEMFAT spot die Möglichkeit, das zur Verfügung gestellte Spannungskonzept (Elementronde) und Kraftkonzept (Konnektoren) getrennt, aber auch kombiniert zu verwenden.

Man sollte aber beachten, dass man nicht innerhalb einer Flanschverbindung das Spannungskonzept mit dem Kraftkonzept mischt. Grund dafür sind die unterschiedlichen Steifigkeiten beider Konzepte. Normalerweise ist z.B. eine Verbindung mit CWELD-Elementen (Kraftkonzept) steifer als FEMFAT Elementronden (Spannungskonzept). Wenn man nun eine Ronde neben einem CWELD modelliert, kommt es dazu, dass die steifere CWELD-Verbindung mehr Kraftfluss aufnimmt und somit die Schädigung ansteigt bzw. bei der Ronde abnimmt. Deshalb sollte man, wenn man beide Konzepte miteinander kombinieren möchte, denselben Verbindungstyp „großflächig“ einsetzen (gesamte Flanschlänge, Fahrzeugbereich).

FEMFAT hat einen eigenen Berechnungsansatz bei Punktfügeverbindungen. Dazu ist es er forderlich, ein “Remeshing” der Grundstruktur durchzuführen.

Folgende Vorgehensweise hilft beim “Remeshing” wenn man die Rondendurchmesser in Abhängigkeit von der Blechdicke wählt bzw. die Durchmessermatrix aus der SPOT- Datenbank verwendet:

Schritt 1: Verbindungsbalken setzen lassen, etwaige Fehler kann man sehr leicht ausbessern. Grund dafür können z.B. doppelte CDHDefinitionen sein.

Schritt 2: FEMFAT SPOT Ronden Vernetzung durchführen.

Weiters sollte man auch beachten, dass nach dem “Remeshing” die Spannungsanalyse neu durchzuführen ist.

WARNINGS bei der Schweißnahtumgebungsprüfung:

Fehler Nr. | Beschreibung |

W11461 | An dem angeführten Schalenelement sind alle Elementknoten als Schweißnahtknoten deklariert. Programmtechnisch bedeutet dies, dass an allen Elementkanten des Elementes Schweißnähte gerechnet werden. Dies entspricht nicht den Anforderungen der Modellierrichtlinien. Es kann hier zu einem Interpretationsfehler in der Form kommen, dass zusätzliche Schweißnähte an Elementkanten berücksichtigt werden, die so nicht in der Konstruktion vorgesehen sind. Das Schädigungsergebnis bzw. die Sicherheit gegen Dauerbruch an den betroffenen Elementknoten kann dadurch, bei bestimmten Belastungsverhältnissen, zur konservativeren Seite hin verfälscht werden. |

W11462 | Obwohl der angeführte Schweißnahtknoten als einfacher Schweißnahtknoten deklariert wurde (C100-C102, C106 oder C107), befinden sich an ihm unterschiedliche Stoßarten bzw. Nahtformen. Der Kraftfluss über die in der Schweißnahtdatenbasis angegebenen Nachbarelemente kann dadurch nicht berücksichtigt werden. Bei einfachen Schweißnahtknoten überprüft das Programm, ob alle angrenzenden Schweißnahtelemente zu einer Stoßart und Nahtform gehören. Nur in diesem Fall ist es möglich, den Kraftfluss über Nachbarelemente zu berücksichtigen. WARNING 11462 kann unterdrückt werden, indem man den Schweißnahtknoten gegebenenfalls als kombinierten Schweißnahtknoten deklariert (C103-C105, C108 oder C109). |